| |

|

|

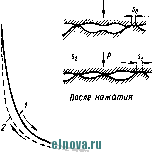

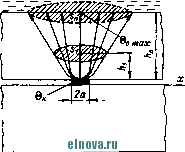

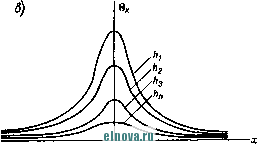

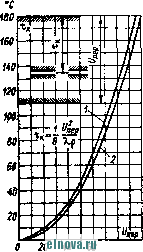

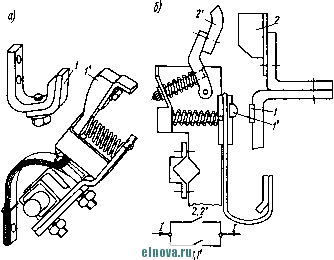

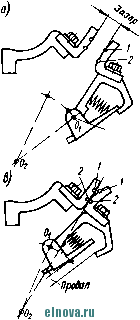

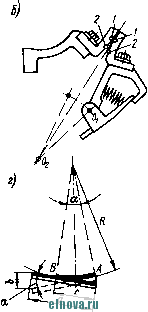

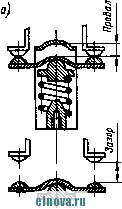

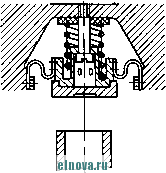

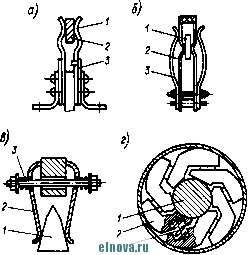

Главная » Книги и журналы 1 2 3 4 5 6 7 8 ... 30 По своей природе переходное сопротивление контакта есть обычное сопро-тивление металлического проводника. Только этот проводник - микроскопический бугорок, в котором и происходит физическое контактирование двух проводников между собой. Переходное сопротивление контакта можно представить себе как результат сужения сечения материала в элементарных бугорках и резкого повышения плотности тока в плошадках контактирования (рис. 4-1, г и д) по сравнению с плотностью тока в теле контакта. С уточнениями на основании опытных данных значение переходного сопротивления определяется выражением J?nep = ~, (4-3) где S - некоторая величина, зависящая от материала и формы контакта, способа обработки и состояния контактной поверхности; Р - сила, сжимающая контакты; п - показатель степени, характеризующий число точек соприкосновения. С увеличением числа точек со/фикосновения переходное сопротивлеше контакта уменьшается. В выражении (4-3) показатель степени принимают: для одноточечного контакта п = 0,5, для многоточечных п = 0,7 -г 1 (для линейного контакта п = 0,7 -н 0,8, для поверхностного п = 1). Значения величины s зависят от состояния поверхности контактов, характера их обработки и особенно от степени окисления. Для свежих, неокислен-ных и нормально обработанных одноточечных контактов (обработка на станке* окончательная отделка шлифным напильником и смазка вазелином) можно принимать следующие средние значения е в омах на корень квадратный из ньютона (Ом/Н -*) [4]: Медь.......1,0-10 Алюминий.....1,6-10 Серебро......0,5 10 Латунь .....6,7-10- Олово......5-10 Сталь......76-10- Зависимость переходного сопротивления от контактного нажатия. Эта зависимость в соответствии с уравнением (4-3) представлена на рис. 4-2. Кривая 1 соответствует процессу возрастания контактного нажатия, кривая 2 - снижению нажатия. Различный ход кривых объясняется наличием остаточных деформавдй отдельных бугорков, по которым происходило соприкосновение. Следует отметить, что при одном и том же нажатии переходное сопротивление одного и того же контакта при каждом замыкании может бИТЬ разным и отличаться в достаточно широких пределах: в больших при малых нажатиях и в меньших при больших нажатиях (более 100 Н). Объясняется это тем, что число и размер площадок контактирования при каждом замыкании могут быть разными. Значение переходного сопротивления в зависимоети от нажатия практически выражается не какой-то кривой, а областью, ограниченной двумя кривыми. Зависимость переходного сопротивления от температуры. Как указано выше, переходное сопротивление контакта есть сопротивление металла проводника, поэтому оно должно в той же мере зависеть от температуры. Однако с увеличением температуры меняется структура бугорков и площадок соприкосновения за счет изменения удельного сопротивления смятию а. Поэтому температурный коэффициент здесь будет меньшим. Для меди 1 = - а и Я„срг = ? ерхол 1+т-а0). (4-4) С ростом температуры переходное сопротивление вначале растет (участок / кривой на рис. 4-3). Затем при некоторой температуре (для меди и сереб{ при 200 - 300 °С) происходит резкое падение механических свойств материала. При том же нажатии увеличивается площадка контактирования, переходное сопротивление (участок ) резко падает. В дальнейшем (участок III) оно снова возрастает линейно с ростом температуры, и при температуре плавления материала контакты свариваются, переходное сопротивление резко падает (участок IV). Следует отметить, что исследования, выполненные О. Б. Броном [6], показали, что при длительном пребывании серебряных контактов под током их переходное сопротивление не возрастает с температурой, а наоборот, падает, и падает по линейному закону (опыты производились при температуре до 140 °С). Отступление от соотношения (4-4) объясняется медленно происходящей в результате длительного нагревания пластической деформацией материала в площадках контактирования, приводящей к росту этих площадок До нажатия Р  пер  Рис. 4-2. Зависимость переходного сопротивления от силы нажатия Рис. 4-3. Зависимость переходного сопротивления от температуры и уменьшению переходного сопротивления. Коэффициент а оказывается отрицательным. Зависимость переходного сопротивления от состояния контактной поверхности. Шлифовка поверхностей не уменьшает, а наоборот, увеличивает переходное сопротивление по сравнению с обработкой напильником. При шлифовке бугорки на поверхности становятся более пологими и смятие их затрудняется. Зависимость переходного сопротивления от свойств материала контакта. Переходное сопротивление чрезвычайно чувствительно к окислению поверхности ввиду того, что окислы многих металлов (в частности, меди) являются плохими проводниками. У медных открытых контактов вследствие их окисления с течением времени переходное сопротивление может возрасти в тысячи раз. В процессе длительного пребывания под током на поверхности замкнутых контактов также возникают окисные, плохо проводящие ток пленки. Они проникают к площадкам контактирования и, увеличивая тем самым переходное сопротивление, могут вывести контакты из строя. Повышение температуры ускоряет рост поверхностных пленок и сокращает промежуток времени, приводящий к выходу контактов из строя. Повышение контактного нажатия, наоборот, затрудняет проникновение окисных пленок к площадкам контактирования, повышая тем самым срок службы контактов [16]. Окислы серебра имеют электрическую проводимость, близкую к проводимости чистого серебра. При повышенных температурах окислы серебра разрушаются. Поэтому переходное сопротивление контактов из серебра, а также из серебросодержащих металлокерамик практически не изменяется с течением времени. Оно даже может понизиться вследствие медленной пластической деформации материала в площадках контактирования. Для медных контактов необходимо применять меры борьбы с окислением их рабочих поверхностей. В разборных соединениях производят антикоррозионные покрытия рабочих поверхностей - серебрят, лудят, кадмируют, иногда никелируют и цинкуют-Применяют покрытие рабочих поверхностей нейтральной смазкой (например, вазелином) после зачистки их напильником. После сборки контактного соединения швы должны быть заделаны (герметизированы) асфальтовым или эмалевым лаком. Коммутирующие контакты, длительно работающие под током, не выключаясь, выполняются, как правило, из серебра или металлокерамик на основе серебра. Для медных контактов снижается значение тока нагрузки по сравнению с допустимым для 8-часового режима. Тем самым снижаются нагрев контактов и ийтенсивность их окисления. Если это допустимо по технологическим условиям, рекомендуется аппараты с медными контактами периодически, после 8-12 ч работы, отключать 2-3 раза под током и снова включать. Возникающая при отключении дуга сжигает окислы, и переходное сопротивление снижается. Во многих аппаратах (контакторы, автоматические выключатели) кинематическая схема предусматривает при замыкании некоторое проскальзывание одного контакта по другому. Образовавшаяся окисная пленка при этом стирается. Материалы большей твердости имеют большее переходное сопротивление и требуют большего контактного нажатия. Чем выше электрическая проводимость и теплопроводность материала, тем ниже переходное сопротивление. Влияние условной площади контактирования. С увеличением пЛощади рабочей поверхности контакта-детали растет число точек соприкосновения, а от этого увеличивается значение показателя степени п в уравнении (4-3). Однако беспредельное увеличение условной площади контактирования нецелесообразно, так как п быстро достигает значения, близкого к единице, а больше единицы п не бывает. Переходное сопротивление контакта мало зависит от размера условной площади контактирования. Все же с увеличением номинального тока надо увеличивать и внешнюю поверхность контакта, так как с увеличением тока растут потери и для их рассеяния требуется большая поверхность. 4-3. ТЕМПЕРАТУРА ПЛОЩАДКИ КОНТАКТИРОВАНИЯ При прохождении тока в площадке контактирования из-за наличия переходного сопротивления будет выделяться энергия PR gpdt. Так как эта энергия много больше энергии PR dt, вьщеляемой в материале контакта, а теплоотдача в окружающую среду осуществляется с поверхности контакта (рис. 4-4), то температура площадки контактирования будет выше средней температуры контакта. Превышение температуры площадки контактирования над температурой теплоотдающей поверхности контакта будет где р - удельное сопротивление материала контакта; X - коэффициент теплопроводности материала контакта; а - временное сопротивление смятию; Р - сила контактного нажатия. Если принять, что переходное сопротивление контакта К„ер = р/(2а), (4-6) 0>) - хла)кда10Щ£я сре8а - -jr Контакт  Контакт -z - Оха ж^а1£щая среда --  hi<h2< ...<h  Рис. 4-4. Схема теплоотвода и распределение температур в районе площадки контактирования где а - радиус площадки контактирования (считаем, что q = Р/а = тга^), то уравнение (4-5) можно привести к виду = -- где [/ ер - падение напряжения в переходном сопротивлении контакта. На рис. 4-5 приведены кривые, выражающие согласно (4-7) зависимость превышения температуры Тк площадки контактирования серебряных и медных контактов от падения напряжения [/ ер в них. При естественном охлаждении падение напряжения в переходном сопротивлении контакта при номинальном токе обычно 10 - 20 мВ. Превышение температуры площадки контактирования над средней температурой контакта составляет при этом несколько градусов (не более 10 °С) и при нормировании температуры контакта во внимание не принимается. Рис. 4-5. Зависимость превышения температуры площадки контактирования от падения напряжения в контактном соединении / - серебро, 2 - медь  4-4. ОСОБЕННОСТИ РАБОТЫ КОНТАКТОВ ПРИ ЖИДКОСТНОМ ОХЛАЖДЕНИИ При водяном охлаждении повышение токовой нагрузки на контакты приводит к соответствуюшему возрастанию падения напряжения в переходном сопротивлении контакта и резкому возрастанию превышения температурь* плошадки контактирования. Так, при увеличении нагрузки в 5-6 раз (а для водоохлаждаемых проводников допустимо еше большее увеличение нагрузки) падение напряжения в том же контакте может составить 80-100 мВ и превышение температуры плошадки контактирования над средней температурой контакта уже составит 140-180 °С (см рис 4-5), тогда как средняя температура контакта будет невысокой. Казалось, что для улучшения охлаждения площадку контактирования следует располагать возможно ближе к поверхности, охлаждаемой водой. И действительно, по мере приближения площадки контактирования к охлаждаемой водой поверхности превышение температуры площадки над максимальной температурой ©о ах охлаждаемой поверхности в районе контакта несколько уменьшается. Однако при этом сокращается поверхность наиболее интенсивной теплоотдачи (если h > h то и s > Si, рис 4-4, а). Последнее приводит к весьма интенсивному повышению температуры наиболее нагреваемой точки ©о max на охлаждаемой поверхности (рис 4-4,6 и в) В итоге температура площадки контактирования возрастает (рис. 4-4, в). Приближение площадки контактирования к охлаждаемой водой поверхности за некоторой границей не улучшает, а наоборот, ухудшает условия охлаждения. Увеличение расхода воды в таком случае не может заметно понизить температуру. Таким образом, при повышении нагрузки и интенсивном охлаждении контактов водой можно создать такие условия, при которых контакты будут усиленно окисляться вблизи контактных точек или даже свариваться. Поэтому допустимую нагрузку на водоохлаждаемые аппараты следует определять не из условий нагревания контакта, а из условий допустимой температуры физической площадки контактирования. Средняя температура контакта не может служить критерием для определения допустимой нагрузки на контакты. В настоящее время не выработаны еще допустимые нормы нагревания водоохлаждаемых контактов и нагрузок на них Однако имеющиеся опытные данные позволяют утверждать, что для серебряных контактов можно допустить нагрузки, при которых температура площадки контактирования © не превосходит 200 °С. Превышение температуры водоохлаждаемых контактов следует определять не по отношению к воздуху, а по отношению к средней температуре охлаждающей воды. Что же касается медных контактов, то их, по-видимому, не следует применять при водяном охлаждении по указанной выше причине. 4-5 ОСНОВНЫЕ КОНСТРУКЦИИ КОНТАКТОВ Разборные контакты. Такие контакты применяются для жесткого соединения между собой отдельных токоведущих частей. Конструкция должна обеспечивать надежное, не ослабеваемое при эксплуатации прижатие контактных поверхностей и минимальное переходное сопротивление. Характерные виды соединения плоских проводников (шин) приведены на рис. 4-6. Шины выгоднее скреплять несколькими меньшими болтами (рис. 4-6,6), чем одним большим (рис. 4-6, а). В первом случае обеспечивается большее число точек соприкосновения, чем во втором. Соединение по рис. 4-6, в обеспечивает большее число точек соприкосновения, чем соединение по рис. 4-6, б. При стягивании накладками (рис. 4-6, г) переходное сопротивление ниже, чем при стягивании сквозными болтами. Соединение пакетов шин рекомендуется выполнять по рис. 4-6, д, где число точек соприкосновения примерно в три раза больше и условия охлаждения лучше, чем при соединении по рис. 4-6, е. В последние годы нашли распространение разборные соединения с переходными пластинами. Переходная пластина (прокладка) 1 (рис. 4-6,6), располагаемая между контактирующими элементами, представляет собой легко деформируемую по объему металлическую (медную) фольгу, покрытую с каждой стороны легкоплавким составом (тепература плавления 50-75°С). При сборке контактного соединения фольга за счет сжатия деформируется. При прохож- 1-Ф- 4-14- -Ф- i-Ф- -Ф-1 Рис. 4-6. Болтовые соединения шин дении тока покрытие пластины вследствие нагрева плавится. В результате деформации и расплавления покрытия происходит полное или частичное заполнение зазоров между макро- и микронеровностями контактирующих поверхностей. Физическая площадь контактирования существенно увеличивается (в пределе до 100% рабочей поверхности контакта). Тем самым уменьшается переходное сопротивление и значительно повышается его стабильность. Круглые проводники могут соединяться между собой и с плоскими проводниками следующими способами. Концы проводников расплющиваются или снабжаются наконечниками, которые могут напаиваться, привариваться или плотно обжиматься. При токах до нескольких десятков ампер конец проводника может быть свернут в виде кольца (петли) и зажат болтом. Соединение может быть осуществлено при помощи концентрического зажима. Последнее соединение сложное, дорогое и применяется редко. Коммутирующие контакты. Такие контакты являются основным элементом коммутационных аппаратов. В контактах на малые токи (до нескольких ампер) стремятся независимо от конструктивного исполнения иметь одноточечное контактирование, чтобы при малых нажатиях получить относительно высокое удельное давление в контактной точке. При сколько-нибудь значительных токах конструкция должна обеспечивать многоточечное контактирование. Контактные узлы на средние и большие токи могут быть подразделены на рычажные, мостиковые, врубные, роликовые, торцовые, розеточные и могут выполняться одноступенчатыми и многоступенчатыми. в одноступенчатом контакте контактная пара служит как для продолжительного проведения тока во включенном положении, так и для разрыва дуги при размыкании. Во многих аппаратах к контактам предъявляются противоречивые требования. Так, в автоматических выключателях контакты главной цепи (главные) должны обеспечивать продолжительное протекание номинальных токов во включенном положении, с одной стороны, и отключение без повреждения больших токов короткого замыкания - с другой. Для удовлетворения первого требования контакты должны иметь возможно меньшее переходное сопротивление, не изменяющееся при окислении поверхности. Для удовлетворения второго требования следует применять дугостойкие контактные материалы, которые  Рис 4-7. Одно- (а) и двухступенчатые (б) главные коммутирующие контакты I, I - основные контакты, 2, 2 - дугогасительные контакты имеют, как правило, высокие переходные сопротивления и не пригодны ввиду окисления для длительного проведения тока. Приходится применять многоступенчатые контактные системы из параллельно включаемых основных и дугогасительных контактов (рис. 4-7). Основные контакты выполняются из серебра и служат для продолжительного проведения тока, дугогасительные выполняются из дугостойких материалов и играют основную роль при включении и отключении аппарата. Замыкаются контакты в следующей очередности: сначала - дугогасительные, а затем основные. При размыкании очередность обратная: сначала размыкаются основные контакты, разрыва цепи не происходит, так как весь ток переходит в дугогасительные контакты, а затем размыкаются дугогасительные, на которых и возникает электрическая дуга. Иногда применяют систему из трех параллельных контактов: основных, промежуточных и дугогасительных. Промежуточные контакты служат для облегчения перехода тока из дугогасительных в основные (при замыкании) и обратно (при размыкании). Рычажные контакты (рис. 4-8) применяются в аппаратах с поворотной подвижной системой. Как правило, оси вращения контакта О, и подвижной системы О2 не совпадают. Кроме того, контакть! касаются раньше, чем подвижная система достигает конечного положения, следствие этого при замыкании и размыкании происходит перекатывание и проскальзывание подвижного контакта по неподвижному, в результате начальная точка касания / при замыкании, она же последняя точка касания и точка возникновения дуги при размыкании, оказывается смещенной по отношению к точке 2 конечного касания контактов.   Рис 4-8. Рычажные контакты: а, б, в - кинематика движения, г - к определению радиуса кривизны Таким образом, поверхности, обеспечивающие продолжительное проведение тока и определяющие переходное сопротивление контакта, отдалены от места возникновения дуги. Проскальзывание контактрв при достаточном контактном нажатии приводит к стиранию окисной пленки и грязи с поверхности контакта, т.е. к самоочистке контактов, и это позволяет применять медь в качестве контактного материала. Проскальзывание при той шероховатости, которую обычно имеют поверхности контактов (в особенности, работавших вызывает дополнительный дре-fear конткктов при их замыкании, а следовательно, и их повышенный износ. Ввиду этого появилась тенденция Исключать или сводить к минимуму проскальзывание, сохраняя перекатывание. Для того чтобы подвижный контакт мог перекатываться по неподвижному, центр вращения первого при перемещении по контактной поверхности второго должен описать развертку круга. Радиус кривизны неподвижного контакта фис. 4-8,г) может быть вычислен из следующего приближенного уравнения: с (2а - с) (4-8) где с - длина дуги АВ от начальной точки контакта А до конечной В; а -расстояние от центра вращения подвижного контакта до точки А; Ъ - расстояние перемещения точки вращения подвижного контакта; а, Ь, с задаются конструктивно. Отказ от проскальзывания требует повышения контактного нажатия для обеспечения работы аппарата в продолжительном и прерывисто-продолжительном режимах. При полном отсутствии проскальзывания и недостаточно высоком нажатии следует ожидать высокого перегрева медных контактов за счет постепенного окисления конечной контактной точки. Рабочие поверхности рычажных контактов выполняются главным образом в виде плоскость - цилиндр, цилиндр - цилиндр   Рис 4-9 Мостиковый (а) и торцовый (б) контакты Рычажные контакты требуют гибкой связи для присоединейия к токо-подводу, но гибкая связь в ряде случаев является слабым местом контактной системы. Ее трудно осуществить на большие токи, механическая износостойкость ее оказывается ниже, чем других деталей. Мастиковые контакты (рис. 4-9, а) применяются главным образом в аппаратах с прямоходовой подвижной системой. Гибкая связь отсутствует, что является достоинством конструкции, но зато требуется удвоенное контактное нажатие сравнительно с рычажными, так как число переходных контактов удваивается. У мостиковых контактов теоретически перекатывание и проскальзывание отсутствуют. Поэтому медные контакты здесь применяться не Moryt, используются контакты из серебра или металлокерамики на базе серебра. Рабочие поверхности выполняются в виде плоскость - плоскость, плоскость - цилиндр, цилиндр - цилиндр, плоскость - сфера, сфера - сфера (при малых токах). Врубные контакты (рис. 4-10). Простейшие из них на небольшие токи состоят из неподвижной контактной стойки 1, в которую входит подвижный контактный нож 2. Нажатие осуществляется за счет упругих свойств материала стоек (твердотянутая медь, специальная бронза), которым придается соответствующая форма. При перегреве, а также при частых включениях пружинящие свойства губок ослабляются и контакт нарушается Для устранения указанного недостатка во врубных контактах на большие токи для получения более высоких и устойчивых нажатий применяют стальные пружины 3. в контактах по рис. 4-10, а соприкосновение происходит по линии. При Том же нажатии здесь достигается большее удельное давление, чем при поверхностном контакте, и меньшее переходное сопротивление. Но и эта конструкция чувствительна к перекосам контактного ножа. Более совершенной является контактная система, изображенная на рис. 4-10, б. Здесь неподвижный контакт ] охватывается подвижными контактными ножами 2, имеющими цилиндрические выступы. Нажатие осуществляется стальными пружинами 3. При практически возможных перекосах линейный контакт в этой конструкции не нарушается. Рассмотренные конструкции находят широкое применение в рубильниках, переключателях, плавких предохранителях. В высоковольтных выключателях применяются контакты ламельные врубные (рис. 4-10, в). Подвижный контакт здесь выполняется из отдельных ламелей, их может быть несколько пар, неподвижный выполняется клинообразным. Подвижная система прямоходовая. Ламели могут быть несамоустанавливающиеся или самоустанавливающиеся (рис. 4-10, в). В самоустанавливающейся конструкции ламель может всегда принять положение, обеспечивающее не менее двух контактных точек. Такая конструкция более совершенна и дает при равных нажатиях меньшее переходное сопротивление. Рассмотренные контакты могут выполняться на очень большие токи йутем параллельного присоединения любого числа пар ламелей. Розеточные контакты (рис. 4-10, г). Они состоят из контактного стержня ] (подвижный контакт) и ряда сегментов 2 (ламелей) с пружинами 5, образующих неподвижный контакт. Розеточные контакты применяются преимущественно в качестве основных. Врубные и розеточные конструкции не могут отключать значительные токи. Возникающая при этом дуга нарушает контактные поверхности. На них появляются оплавления, контакт нарушается. Кроме того, резко возрастает усилие, необходимое для включения и выключения. Для отключения значительных токов применяют параллельное включение дугогасительных контактов. Роликовые контакты (рис. 4-11) служат для токосъема с неподвижных деталей (стержней) /, перемыкаемых роликами 2, на подвижный контакт 5. Ролики как бы заменяют гибкую связь и широко применяются при больших ходах подвижного контакта и больших номинальных токах. Торцовые контакты (см. рис. 4-9,6) выполняются в виде сплошных металлических стержней или полых труб. Контактные поверхности могут быть плоскими, сферическими или одна - плоской, а другая - сферической. Контакты имеют большею переходное сопротивление и требуют большого нажатия, поэтому применение их на большие номинальные toKH затруднено. Они используются преимущественно как дугогасительные. Торцовые контакты требуют гибкой связи, роликового или другого токоподвода.  Рис. 4-10. Врубные и розеточные контакты 1 2 3 4 5 6 7 8 ... 30 |