| |

|

|

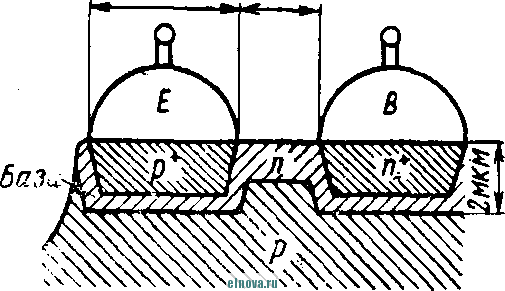

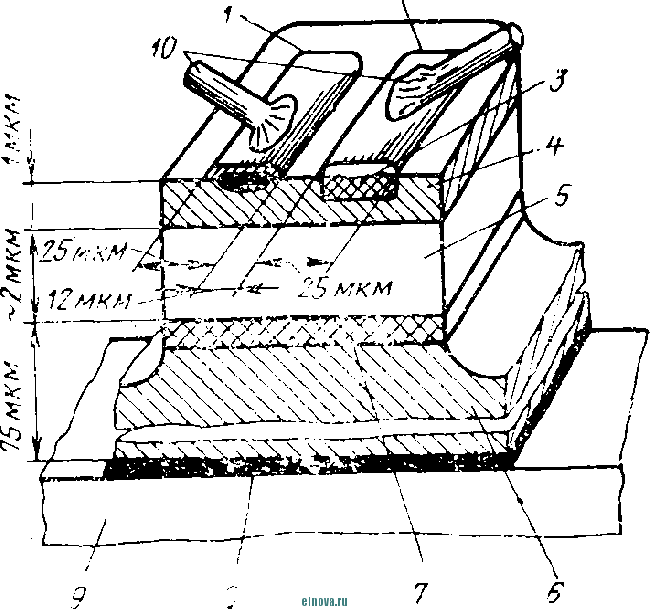

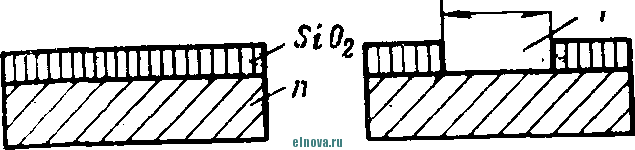

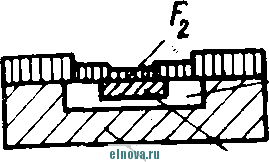

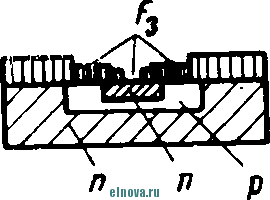

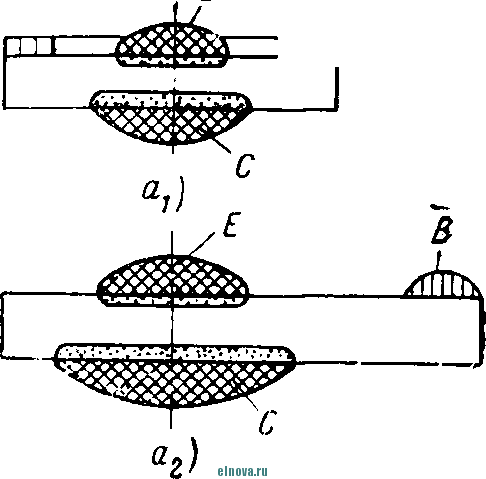

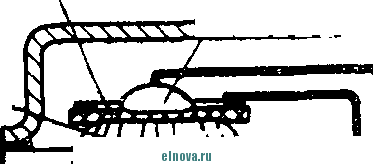

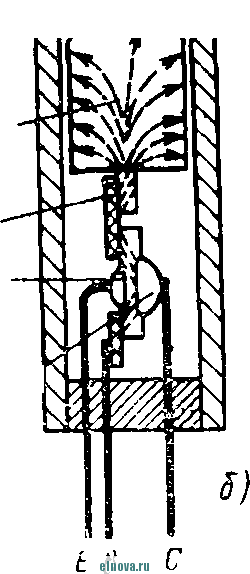

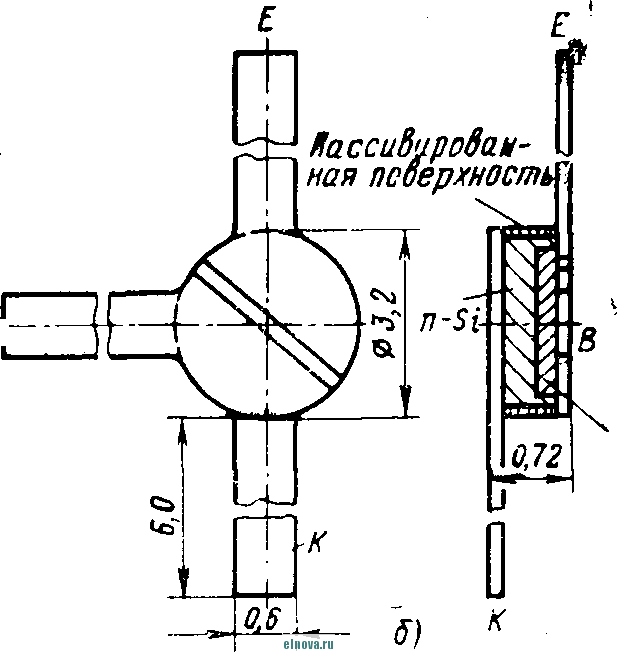

Главная » Книги и журналы 1 ... 8 9 10 11 12 13 14 ... 24  уйречйб йл(>оййх даффузиойных фронтов. Ё резул^тйе последующей диффувяи примеси из газовой фазы образуется база с неоднородным распре делением примеси, а после ряда промежуточных операций травления в результате вплавления создаются -э;миттер и коллектор. Модификацией структуры диффузионно-сплавного транзистора является структура p-n-i-p (или n-p-i-n) тппа. В этой структуре между областью базы и кол- £ ВС Lk /У н рез г. I ж Рис. 7.9. Распределение концентраций примесных атомов в областях сплавно-диффу-зиошюго транзистора, образовавшегося в результате вплавления сплава, содержащего доноры {Nj)j:o) и акцепторы Во иромя npcjueccn вплпилч^ипя происходит ()Дн(Ифем1-ии;и[ диффу-:1Ия допг)рои и лкцсшоров. ирино-дя1ааи к oGpanoiiamiio базы с ро-:1ул 1.1 Ир у ип,и м p<-iCiipc/[(Urrne4 лектора находится высокоомный слой собственной проводимости, который не исчезает потому, что диффузия примесных атомов в исходный материал происходит на такую глубину, что все еще остается область f-типа. В остальном свойства этой структуры аналогичны свойствам дрейфового транзистора. Наличие слоя собственной проводимости снижает вредные последствия эффекта модуляции ширины запирающего слоя и, в частности, опасность того, что прани-ца коллектора сомкнётся с границей эмиттера, т. е. опасность возникновения прокола базы. Кроме того, наличие слабоправодящего i-слоя приводит к увеличению электрической прочности р-п перехода и снижению зарядной емкости коллектора. -Я РазновиднЬсгями дщуьй&ШФёШ траяз йч)-ра явЛяются также мйкроаплавно-дйффузиоиный транзистор (micro alloy-diffuse transistor (MADT)) и транзистор с диффузионной базой. Сплавно-диффузионный транзистор (post alloy-diffused transistor). При создании транзисторных структур этого тина сначала проводится операция вплавления, а затем в результате диффузии образуется неоднородная база. Образование структуры данного типа может быть пояснено с помощью рис. 7.9. В исходный кристалл п-типа ироводимости (концентрация примеси Ndc) вплавляется материал, содержащий акцепторные (Nao) и в большем количестве донорные (Мвео) атомы. Во время последующей диффузии вследствие различия коэффициентов диффузии образуются профили распределения концентраций примесей Л^л и Nrh и как следствие несовпадения этих распределений появляется узкая область /7-типа проводимости -область базы. Профиль распределения концентраций (по крайней мере в активной области базы) напоминает профиль, изображенный на рпс. 7.6. Изго-товле]Шые таким методом п виде меза-структур транзн-гторы имеют очень хорошие высокочастотные характеристики. Большое технологическое преимущество этого метода состоит в том, что вследствие одностороннего процесса создания эмиттера и базы не может произойти проа:1лав-ленне вплавляемым электродом базовой области, хотя в данном случае все неровности фронта вплавления будут скопированы фронтом диффузии. Сама же база образуется очень равномерной. Разновидностью такой структуры является транзистор, изготовленный в виде меза-структуры (рис. 7.10) следллощнм образом. В исходную пластинку о-типа проводимости вводится диффузионным методом донорная примесь, создающая у поверхности слой /г-типа проводимости. Затем в этот слой вплавляются электродные шарики эмиттера и базы. Базовый шарик содержит добавки, которые способствуют образованию омического контакта к п-слою. Эмиттерный электродный шарик благодаря содержащемуся в нем алюминию создает сильно легированную область /7-типа (эмиттер), а благодаря наличию в этом же шарике быстродпффундирующего мышьяка создается неравномерно легированная область базы, немного сдвинутая в направлении р<лоя. Преиму- ,  -г щество таких структур сострит также ив том, что влих и без того малое сошротивление базы сущеспвенйо снижается за счет вы1бора соответствующего расположения базового электродного шарика. С помощью таких структур могут быть созданы транзисторы с высокими граничными частотами (800-1 ООО МГц).  Рис. 7.10. Схематическое изображение вертикального сечения сплавно-диффузионного транзистора, выполненного в виде меза-структуры. /г+ - очень низкоомные области, образовавитеся в результате вплавления шариков эмиттера и базы; п - слой, образованный при диффузии примеси в исходный р-полу-проводник перед проведением вплавления эмиттера и базы; р - исходный материал. Эпитаксиальная технология. Во многих рассмотренных выше типах транзисторных структур неизбежно возникает большое сопротивление коллектора, которое всегда оа<азывает неблагоприятное влияние иа электрические свойства транзистора и может быть причино!! ряда очень вредных эффектов. Последорвательпое сопро-тпвлепие коллектора является вредным также и при работе транзистора в ключевом режиме, поскольку этим сопротивлением ограп!1чпвается величина допустимой коммутируемой мощности. В этом случае питаксиаль-пая технология является средством, которое 1ЮЗволяет обойти возникающие трудности. Под эпитаксией понимают метод осаждения очень топких слоев на поверхность кристалла, причем в про-неосе роста эпитаксиальная пленка повторяет кристаллографическую ориентацию подложки. Обычно попользуют газотранспортный метод осаждения вещества, содержащегося ;в газовой фазе на основе галогенидов. В транзисторной технике, особенно в планарной и в ме-за-технике, используется получение высокоомных слоев иа очень низкоомных подложках (р -0,001-0,01 О.м-см), которые впоследствии будут служить частью нейтральной области коллектора. Тонкий же эпитаксиальный слой служит для получения достаточного коллекторного напряжения ,а таклчс создания в нем области базы и эмиттера (рис. 7.11). В Главное преимущество структур с эпигаксиальным слоем состоит в уменьшении последовательного сопротивления коллектора при одновременном сохранении требуемого напряжения пробоя коллекторного перехода. Сам по себе эпитаксиальный слой, конечно, увеличивает последовательное сопротивление коллектора, однако в целом оно остается достаточно мальгм, поскольку исходный материал выбирается очень низкоомным. Другими преимуществами эпитаксиальных транзисторов  Рис. 7Л i. Схематическое 113ображепие структуры диффузиоиио-сплавпого меза-транзистора. Ширина полоски эмиттера 5 = 25 мкм. Расстояние между по-чосками эмиттера и 6J3bi равно sl2. f блзоылй контакт, получаемый в результате на1Тылог[ия и последующего .пл.а(лспия лолота; 2 - эмиттерный контакт, получаемый в результате напыления и последующего внлаплеиия алюминия; 3 - рекристаллизоваиный слой эмиттера р-тнг!аТ - диффузтюпныil слой базы, j - область объемного заряда ч-оллекгора; ь - коллектор (p = Ge, Ом - см с эпигаксиальным слоем, -0.002 Ом-см); 7 - эпитаксиальный слой {р = 1 Ом-см); 5 - сплавной контакт золота к германию (омический); 9 ~ металлическая плата; /i - проволочный электрод. являются малое остаточное напряжение на коллекторе и слабая зависимость коэффициента передачи тока от тока эмиттера. Планарная технология. Стремясь к улучшению стабильности электрических свойств за счет пассивирования свободных поверхностей полупроводника, образующихся после изготовления транзистора, разработчики приборов создали в течение последних лет ряд методов стабилиза- Г'. . > J 1. Hi. разного ЦИИ, в TOM числе покрытие транзистора защитной оболочкой, помещение транзистора в коргаус в инертной атмосфере, герметизация в сухом воздухе и т. п. Все эти меры применяются уже после изготовления транзистора. Они не могут предотвратить изменения в структуре, которые происходили во время изготовления транзистора и которые только частично устраняются при последующих операциях травления. Этот недостаток устраняется в планарнои технологии, в ходе которой защита поверхности окисным слоем Si02 производится до изготовления транзистора. По своему существу планарная технология состоит нз двух главнейших операций: маскировка поверхности окислом и локальная диффузия через окна в маске. На первом этапе кремний покрывается защитным слоем. При этом, поскольку до сих пор в качестве исходного нолупроводника преимущественно применяется кремний, то .}гаиболее распространенной защищающей пленкой является пленка Si02 или слон промежуточного состава между ЗЮг и SiO. В последнее время серьезным конкурентом становится защитный слой 51зЫ4. Задачи, решаемые планарнои технологией,-характера: - защита поверхности полупроводника от всевозможных воздействий окружающей среды; - маскирующее действие во времени диффузионного процесса по отношению к обычным диффузантам уже при наличии тонких слоев. Маскирующее действие обычных слоев SiOz при боль- о ших их толщинах (-2 000 А) осуществляется достаточно хорошо, а нассивирующее действие слоев Si02 для защиты р-п переходов в настоящее время представляется второстепенной задачей. В результате этого: 1. Развиты способы создания окисных слоев, качество которых в сильной степени зависит от способа их создания (термическое окисление, катодное распыление в атмосфере, содержащей кислород; осаждение SiOz из газовой фазы, содержащей кислород, гидролиз галогени-дов кремния; разложение алкоксисиланов на поверхности полупроводникового материала; анодное окисление кремния). 2. Начали применяться новые материалы, в первую очередь нитрид кремния, который по сравнению с ВЮг должен обладать рядом преимуществ: заметным маски-  ч - - -г 1 руютнм действием ужб ётонких еЛОйх (порйДка 100 А), что требует меньшего времени для создания пленки, и отсутствием характерной для пленок ЗЮг ионной проводимости, по крайней мере в области температур ниже 300 °С. 3. Начали интенсивно исследовать электронные процессы в поверхностных слоях.     -Р п п   р п п Qaatpa коллектора Рис. 7.12. Этапы создания структуры планарного п-р-п транзистора: !П 1.,;.ити11ка К1?ем1ия п-типа покрывается тонким слоем окисла; ; : лл [ р:п!ЛИ[)аиие окна / i и слое окисла; <i) :;1м1>;\ jHn 6o[);i; 6okols;ih сторона образующсЛся р-области сдвигается под гло!! ог.псла; обра:(: таиио иоиою слоя окисла над р-областью; <) 1Ил-и; ньгтраслипания окм.; /-г проводится диффузия фосфора, а образую-lUiiiicii в 1)езульта ге слой п-типа про иод и мости покрьшаетсн новым слоем окис;1а; [ятравлипание малы-к гжо Ft, предназначенных для намеовния контактов к областям эииттгра и бааы; (-) электроды е. в служат выводами Э4]1ттерй и базы. Выводом коллектора служит гтлага, иа которую напаивается пластинка полупроподиика. Свойства слоев Si02 и границы раздела Si-SiO интенсивно изучаются с помощью техники так называемых MOS-(металл - окисел - полупроводник) структур с н.ел ью оценки влпя1П1я техпологпп изготовления на свойства слоев, в том числе на подвижностыюнов в пленке и на скорость поверхностной рекомбинации. Следующим этапом является подготовка поверхности к проведению селективной диффузии. При этом в защитном слое создаются специальные окна (рис. 7.12). Сначала в ходе фотолитографического процесса поверхность окисла покрывается оветочувствительным лаком (фоторезистом), который, будучи предварительно покрыт фотомаской, освещается ультрафиолетовым светом. Освещенные участки лака (фоторезиста) затвердевают (за-дубливаются), неосвещенные - растворяются в специ- алъных растворителях й удаляются. Б этих же места! с помощью обработки кислотой вытра!влйвается н удаляется окисиый слой и создается TaiK назьвваемое диф-фузяонное окно. Таким образом удается воссоздать на поверхности полупроводника образец рисунка, нанесенного на маоке. В ходе последующих операций производится локальная диффузия в образовавшиеся в маске окна. В областях, которые остались покрытыми окислом, процесс диффузии сильно заторможен, а при определенных условиях диффузия бора и фосфора через такие слои фактически отсутствует. Торможение процесса диффузии будет тем сильнее, чем больше толщина защитного слоя, однако для coздaIiия толстых слоев требуется относительно продолжительное время окисления. Важнейшее преимущество такого метода диффузии состоит в том, что процесс идет не только в нанравле-пии, перпендикулярном к поверхности, но и в горизон-хатьно:: (под поверхностью Si02) направлении, и, та-ктл образом, с самого начала соприкосновение области выхода р-п перехода на поверхность с окружающим 1юэдухом исключено. Так как свойства р-п перехода очень сильно зависят оу состояния поверхностной области, то планарные р-п переходы оказываются более стабильными во времени, чем переходы, которые уже в процессе своего изготовления получили доступ к окружающей атмосфере. По виду профиля распределения концентрации эти транзисторы можно сопоставить с транзисторами, образованными за счет двойной диффузии. В отношении же параметров, в сильной степени зависящих от состояния поверхности (здесь прежде всего следует назвать остаточные токи), планарные транзисторы песравненно более высококачественны, чем обычные диффузионные, причем это касается как величины параметров, так и их стабильности во времени. Что касается других параметров, то следует отметить, что коэффициент шума (см. гл. 16) резко падает, пробивные напряжения возрастают, снижение коэффициента передачи тока Вг при малых токах меньше, чем в транзисторах с обтравлен-ным эмиттером. Изготовление крем;Ниевого планарного п-р-п транзистора проводится по следующим этапам: исходный кремний п-типа, служащий коллектором, покрывается окис- лом, и в оксидном слое создаются окна для проведения локальной диффузии бора, обеспечивающей образование базы р-гшг. Во время диффузии поверхность кремния в окне вновь покрывается окислом, причем за счет дополнительного окисления первоначальный слой делается более прочным. Затем происходит вытравливание нового окна (меньших размеров, чем первое), через которое проводится диффузия фосфора, создающая область эмиттера. После этого проводится следующее окисление поверхности и вытравливание окон под металлизацию открывающихся участков для создания контактов к эмиттеру и базе. Металлизация происходит путем осаждения на поверхность контакта металла (например, алЮ|МИния). Как правило, одновременно создается большое количество транзисторных структур, которые после нанесения металлических слр^в отделяются друг от друга при помощи надрезов н последующего разламывания (или, как говорят, при помощи скрайбирова1НИя). Последней операцией является монтаж структуры в корпус. Применение планарной технологии ни в коем случае ,не ограничивается 1кремнием, хотя исторически эта технология была развита на основе именно этого полупроводника. В последнее время удалось провести успешные опыты с германием как исходным материалом, на которой был нанесен слой Si02, прочно сцепленный с германием. Применение планарной технологии требует решения ряда проблем, чтобы уменьшить брак при производстве. Главными причинами -брака являются следующие: 1. Сквозные Микроотверстия в оксидном слое, 1вслед-ствие чего во время последующей операции создания диффузионного эмиттера в базовой области образуются хорошо проводящие диффузионные островки (дополнительные р-п переходы); точно так же дополнительные р-п переходы могут образоваться и в области коллектора. В этом последнем случае они могут быть причиной образования каналов проводимости. Причины возникновения микроотверстий (в окисле могут быть различной природы: они могут быть связаны с механическими нарушениями, частичками пыли, обусловлены химическими процессами во время травления. 2. Наличие дефектных Мест, в которых беопрепятст-венная диффузия затруднена либо вследствие наличия У Пбберхйбстй лбкйльнкх областей с т1ротййоположны.м типом легирующей иримесй (на1П1римар, во время диффузии бора при создании базы на поверхности могут сказаться следы частичек, содержащих фосфор), либо вследствие недостаточно качественного вытравливания окон для диффузии бора. Первая из этих причин обусловливает необходимость проводить диффузию бора и фосфора в различных помещениях, полностью лишенных пыли. 3. Эффект вытеснения базовой области эмиттером, проявляющийся в более глубоком диффузионном проникновении области базы, расположенной под эмиттером, чем глубина проникновения коллекторного р-п перехода в остальных областях, находящихся под свободной поверхностью (см. § 6.9). Малое изменение толщины базы получают, если глубина диффузии менее 0,5 MIKM, 4. Наличие каналов п-типа проводимости на поверхности вблизи коллекторной области р-п-р структуры. Вследствие того, что растворимость бора в кремнии меньше, Чем в Si02, оксидный слой, находящийся на уО-кремпии, обогащается бором, что ведет к образованию обедненного слоя на границе раздела крем1{ия с окислом, а в высокоомпом р-лтатериале - к образованию инверсионного слоя п-типа проводимости и, следовательно, каналов поверхностной проводимости. Тем самым при изготовлении р-п-р планарных транзисторов возникает опасность того, что образующаяся при диффузии доноров база п-типа проводимости сольется с каналом п-типа проводимости и сформируется коллекторный р-п переход большой поверхности с плохими запирающими свойствами и большой емкостью. Образование такой канальной проводимости можно предотвратить, если одновременно с эмиттерной диффузией в базе создать диффузионное защитное кольцо р-тша проводимости. 7.3. Геометрические структуры транзисторов Большое многообразие методов изготовления транзисторов приводит в конечном итоге к некоторому количеству типичных структур, часто связанных и с методом изготовления (под структурой в данном случае понимается геометрическое расположение отдельных обла- Г' -г -> г F стей). В этом смысле все структуры можно разделить на три большие группы*) (рис. 7.13): структура тянутого транзистора ** (стержневая структура), плоскостные структуры; меза-структуры. Плоскостные структуры. При изготовлении структур с такой конфигурацией обычно применяют в качестве исходного материала пластинку пол^упроводника (будущая область базы), в которую с обеих сторон вплавляются эмиттер и коллектор. Далее к пластинке присое- Z.....

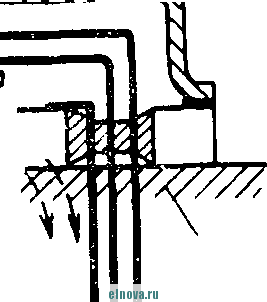

Рис. 7.13. Геометрические структуры транзистора: а) плоскостные структуры (ai - конструкция с кольцевой базой; - флажковая конструкция с базой, выведенной в одном месте); б) меза-структура. диняется электрод базы на поверхности со стороны эмиттера, так что базовый электрод проектируется на горизонтальную плоскость вне области коллектора. По виду расположения электрода базы различаются транзисторы с кольцевой и с флажковой структурой. В первом случае базовый электрод в виде кольца окружает эмиттер, во втором - базовый электрод представляет собой маленькую полусферу, закрепленную вблизи эмиттера. Такие структуры имеют недостаток, связанный с быстро возникающим эффектом оттеснения тока, а также с образованием большого сопротивления базы. Плоскостные структуры транзисторов в общем имеют вид, показанный на рис. 7.13,а. Разновидности структуры чаще всего отличаются Конструкцией системы, необ- * Нельзя считать правильным, что в этой классификации структура планарного транзистора не выделена в отдельную группу.- Прим. перев. **) Эта структура в переводе не рассматривается, так как она практически в настоящее время не применяется. - Прим. перев. ходимой для отвода тепла, выделяющегося в коллекторном переходе при рассеянии мощности. Плоскостная структура транзистора является .широко раопростравенной вследствие достаточной простоты ее изготовления и применяется при создании как сплавных, так и диффузионных транзисторов, в которых в зависимости от метода изготовления получают базу с однород-НЫ1М или неоднородным распределением примеси. Меза-структура. Прн изготовлении транзистора в виде меза-структуры иапользуют пластинку полупроводника, которая Впоследствии становится коллекторной областью. База и эмиттер в такой структуре находятся над переходом коллектора, причем база проектируется внутрь области коллектора. Большое технологическое преимущество такой структуры связано с тем, что в данном случае решающее значение имеет обработка поверхности пластинки только с одной стороны. В сочетании с современными технологическими методами (создание масок на поверхности, осаждение слоев из газовой фазы) это позволяет надежно создавать чрезвычайно малые размеры структуры. Такие меза-1структуры позволяют использовать практически все возможности и комбинации техники сплавления и техники диффузии, особенно для создания сплав-но-диффузионных и диффузионно-сплавных транзисторов. На рис. 7.11 показана структура диффузионно-сплавного транзистора с указанием основных размеров этой структуры. При создании такой структуры прежде всего применяют диффузию мышьяка в относительно высокоомный германий р-тшг, что создает у поверхности диффузионный слой п-типа проводимости (в дальнейшем он будет служить базой), который имеет толщину порядка 1 мкм. Затем в высоком вакууме через -металлическую маску из тантала нли молибдена на поверхность осаждается в виде полосок с размерами 30X60 мкм алюминий толщиной порядка 0,2-0,4 мкм, который затем вплавля- вплавления рекри- ется. О'бразующийся в результате сталлизованный слой является эмиттером. После этого на поверхность таким же образом наносятся рядом с полосками эмиттера на расстоянии 10 мкм полоски базы из сплава золото- сурьма, которые также вплавляются, создавая омический контакт к базе. Проводятся ли эти процессы последовательно друг за другом или одновременно за счет перекрестного осаждения различных материалов, в данном случае имеет второстепенное значение, точно так же, как и метод изготовления масок (в частности, для получения рчень малых структур маюки могут создаваться фотопрафиче-ским путем). После закрепления структуры на плате поверхность полупроводника травится шлоть до обнаружения областей осажденных слоев, а затем всю систему монтируют 1на кристаллодержателе. Высота образовавшегося в структуре 1столика составляет 50-90 мкм, чтобы значителыно не увеличивать последовательное сопротивление коллектора (табл. 7.1). Токоподводы к эмиттерной и базовой полоске представляют собой тонкие (толщиной 10 мкм) проволочки из сплава золота с серебром, которые укрепляются на прлосках базы и эмиттера с помощью метода тер МО компрессии (комбинированный !метод, связанный с одновременным воздействием на закрепленную проволочку давления и тепла). В принципе могут быть созданы структуры, в которых электроды эмиттера и базы имеют вид не полосок, а колец. Метод закрепления проволочек от этого не меняется. Так как применение высокоомного коллекторного по лупроводника приводит к высокому последовательному сопротивлению коллектора, возникла необходимость в применении эпитаксиального метода. В этом случае изготовление структуры начинается с низкоомной пластинки полупроводника, на которую эпигаксиальным путем наносится тонкий высокоомный слой того же полупроводника, в котором в дальнейшем уже создаются области базы и эмиттера (такая структура называется меза-эпитаксиальной). Большое преимущество меза-структуры состоит в том, что она позволяет в широких пределах варьировать емкость запирающего слоя и сопротивления базы; кроме того, эта структура может быть использована и для создания мощных транзисторов. Для этого необходимо на поверхности нанести ряд чередующихся друг с другом полосок эмиттера и базы. При этом одновременно увеличивается эффективная площадь эмиттера, а эффект оттеснения становится более слабым. Меза-структура может быть реализована в транзисторах с эмиттером и базой в виде шариков (рис. 7.10), однако в этом случае условия подведения контактных проводников достаточно сложные. При работе в области --..--V- f

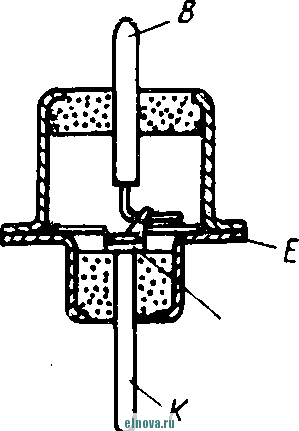

ВЫСОКИХ частот свойства ранее описанного транзистора лучше, чем транзистора второго тшта. Разнообразие структурных форм приводит к довольно оуществеиной модификации электрических свойств транзисторов. Прямую связь между ними и структурой несложно установить только в некоторых случаях, если не стремятся прибегнуть к довольно сложному математическому аппарату. Однако удобнее эту взаимосвязь рассмотреть обходным путем с помощью эквивалентной схемы замещения, если учесть, что каждая конкретная структура имеет свою схему замещения, вид Которой часто следует нз рассмотрения геометрического расположения областей в транзисторе. Электричеокие свойства следуют отсюда как функция комбинации тех или иных элементов эквивалентной схемы замещения. Если же первоначально были известны экспериментальные электрические свойства транзистора, то на основании обратных соотношений могут быть рассчитаны элементы схемы замещения, а также сделаны заключения о необходимости корректировать технологию изготовления транзистора. Основой схемы замещения является некоторая исходная модель транзистора, которая вполне удовлетворительно отражает свойства плоскостных структур транзисторов. Известные особенности по сравнению с исходной моделью транзистора проявляются в меза-структуре, так как наличие коллектора большой площади приводит к возникновению дополнительного р-п перехода коллектор- база, поскольку, как видно из рис. 7.13, вертикальная проекция базы в меза-структуре находится в пределах площади коллектора. Следует отметить, что подобные же условия возникают и в геометрически сильно несимметричной плоокостной структуре транзистора с кольцевой конструкцией электродов в том случае, если вертикальная проекция базового электрода попадает на коллектор. Меза-структура с полосками осажденных электродов работает при относительно больших плотностях эмиттер-ных токов, поскольку размеры электродов чрезвычайно малы, а большие токи эмиттера (1-10 мА) необходимы для достижения лучших высокочастотных параметров. Такие транзисторы обозначаются просто как -меза-транзисторы, хотя (по существу принципа действия) речь идет о дрейфовых транзисторах (неоднородное расереде- ление примеси в базе), которые пополнены © виде меза-структуры с весьма малыми размерами электродов. Меза-транзисторы могут быть созданы с помощью сплавной и диффузионной технологии, а также с помощью технологии двойной диффузии. Эти транзисторы имеют ряд особенностей, которые будут рассматриваться ниже. 7.4. Конструктивное оформление транзисторов в корпусе Внешняя конструкция транзистора, т. е. конструкция его корпуса, определяется исходя из тепловых режимов и особенностей технологии изготовления, а также требованиями, вытекающими из условий эксплуатации. Главнейшая задача корпуса- защищать транзисторную структуру от атмосферных и механических воздействий- привела к созданию конструкций различного вида и размеров. Первоначально широко распространенный тип стеклянного корпуса, предназначенный для транзисторов малой мощности (стеклянный корпус покрывался черным лаком для защиты от внешнего излучения (фотоэффект!) и для улучшения отвода выделяющегося в самом транзисторе тепла за счет теплоизлучения), в настоящее время не применяется, поскольку при герметизации оплавлением возникает опасность отравления поверхности кристалла газообразными загрязнениями. Точно так же нежелательный подвод тепла во время герметизации действует неблагоприятным образом на электрические свойства системы. Если же использовать цементирование корпуса, чтобы избежать теплового воздействия при герметизации оплавлением, то возникает опасность образования трещин. Попытки устранить загрязнения поверхности путем покрытия структуры искусственными смолами или стеклами привели к появлению в процессе термообработки значительных механических напряжений и к быстрому разрушению. Кроме того, такими методами процессы изменения свойств новерхн-ости только замедляются, но не устраняются. Даже заполнение корпуса силиконовым маслом оказалось не идеальным с этой точки зрения средством. Многообещающими предста1вляются методы заполнения корпуса нейтральным тазом (если предъявляются высокие требования к ста|бильности параметров) или су- Хйм воздухом, чтобы гарантировать стабильность свойств в течение продолжительного промежутка времени, хотя при этом иногда наблюдаются даже кратковременные улучшения электрических свойств под воздействием определенной влажности воздуха, находящегося внутри корпуса. Гораз1до более распространенным является металл и-ческий тип корпуса. Он состоит из металлического цоколя со впаянными в стеклянные -бусинки токовводами (здесь могут, кстати говоря, образоваться течи) и металлического колпачка. Герметизация может происходить как посредством горячей или холодной пайки, так и горячей или холодной сварки. Легкоплавкие системы часто имеют малую степень уплотнения, кроме того, во время процесса нагрева возникает опасность освобождения нз припоя запрязнений. Горячесварные корпуса имеют более надежную герметичность, однако в этом случае наряду с нежелательным нагреванием возникает к тому же опасность образования металлических брызг. По-видимому, наиболее надежным способом герметизации является холодная сварка, во время которой свариваемые металлические части (например, медь) под очень большим давлением (часто при применении ультразвука) спрессовываются вместе и проникают друг в друга, Всевозможные газовые включения металла и припоя исключаются, а степень уплотнения будет лучше чем (10-11) с.м^с-атм. Из экономичеоких соображений в последнее время начали переходить к третьему типу герметизации - с помощью пластмассовых корпусов. В этом случае активная структура (кристаллик) сначала герметизируется с помощью жидкой пластмассы, содержащей в большом количестве силиконовые соединения. В дальнейшем пластмасса затвердевает в виде оболочки, которая и выполняет функции корпуса. Герметизация с помощью пластмасс предъявляет высокие требования к качеству структуры полупроводник- окисел - материал оболочки, так как нежелательное взаимодействие между пластмассой и окислом часто приводит к появлению дрейфующих ионов проводимости, которые сильно влияют на стабильность во времени электрических параметров транзистора, зависящих от состояния поверхности (например, остаточные токи). Размер корпуса и его параметры определяются пр-мущественяо тепловыми процессами. Маломощные транзисторы {РуБОО мВт) имеют токовводы непосредственно в самом корпусе. Отвод тепла от активной части структуры происходит путеМ излучения и теплопроводности, однако наполнители корпуса (газ, силиконовое Корпус vJ? Л' \N .Области базы Змиттер (температура в^) уСк\\ \ чДч Охлаждающий  коллектор Металлическая плата коллектора  базовый злектрод Змиттер Монтажная плата Коллектор  Рис. 7.14. Конструкции транзисторов с различной системой охлажле пня (стрелками показано 11апрапле1Н1е теплового потока): .а\ охлаждение через электрод коллектора; i) охлаждение через электрод базы. масло) могут оказывапз дополпителыюе положительное воздействие на охлаждение системы. Для того чтобы увеличить излучающую поверхность внутри корпуса, базовый электрод часто снабжается охлаждающим лепестком (охлаждение через базу) (рис. 7.14). Структуры большей мощности часто монтируются так, что коллектор непосредственно соединяется с основанием корпуса, для того чтобы гарантировать хороший тепловой контакт с внешней охлаждающей поверхностью (например, niaccH монтажной схемы, охлаждение через коллектор). С точки зрения техники изготовления эта конструкция имеет некоторые преимущества, однако с точки зрения электрических свойств она хуже, особенно для применения на высоких частотах. В таких случаях необходимы особые схемные приемы, чтобы уменьшить дополнительную емкостную нагрузку выходной цепи, снизить влияние помех и повышенную склонность системы к самовозбуждению в выходных каскадах усилителей. С ТОЧКИ арения электричеоких характеристик требования к корпусу определяются главным образом высокочастотными явлениями: малые межэлектродные емкости, относительно тонкие и короткие токоподводы для уменьшения индуктивности выводов. Межэлектродные емкости при известных обстоятельствах начинают оказывать влияние уже на относительно низких частотах. Особенно важны емкости между эмиттером и коллектором, а также между базой и коллектором, В общем для анализа бывает достаточно дополнить эквивалентную схему замещения транзисторной структуры емкостным треугольником С^ь-Ссь-С^с, как это показано на рис. 5.1. Отдельные емкости имеют величины 1 нФ, например, емкость на единицу длины между двумя параллельньими проводниками, отстоящими друг от друга на расстоянии 1 мм и имеющими диаметр 0,4 мм, составляет 0,17пФ/см, Индуктивности выводов (действующие при частотах f>100 МГц) играют роль только в иизкоомных цепях, т. е. преимущественно в эмиттерной и (базовой цепях. Так как в большинстве случаев эти индуктивности определяются только токовводами цоколя и в меньшей степени элементами внутренней структуры, то при достаточно длинных электродах можно считать, что If, /. Индуктивность состоит из внутреннего и внешнего компонентов, из которых первый независимо от сечения проводников составляет на воздухе 10-3 мкГн/см; а второй, напротив, зависит от оазмеров проводников и взаимного их расположения. Практические значения могут достигать 10- мкГн/см. Стремление уменьшить влияние схемных элементов привело к созданию нескольких цокольных конструкций для различных диапазонов частот. Так, низкочастотные маломощные транзисторы почти все без исключения имеют гибкие выводы, относительно близко расположенные друг к другу, в то время как типичные высокочастотные транзисторы обладают прочным цоколем с короткими, толстыми выводами, далеко расположенными друг от друга. Корпуса транзисторов для области СВЧ иногда выполняются в форме коаксиальных конструкций (рис. 7.15,а), но даже в этом случае конструкция корпуса тораздо больше по размерам, чем сама транзисторная структура, Очень своеобразной конструкцией обладает так называемый мйкротаблеточный транзистор (microseal-transistor) -система, выполненная по планарнои технологии с очень малыми внешними размерами (рис. 7.15.6) *).  Тран$ысторная структура  Шанармая cmpfjKmi/pa Рис. 7.15. Специальные конструкипи корпусов транзисторов: о) коаксиальный транзистор; fy) микротаблеточный транзистор (microseal-lranslstor), в котором леплсток контактного электрода укрепляется непосредственно иа планарнои структуре. Масштаб на рисунках не соблюден. 7.5. Особенности высокочастотных, мощных и импульсных транзисторов С точки зрения применения методами изготовления и структурой транзистора интересуются меньше, чем его свойствами и назначением. При этом выделяются основные группы транзисторов: высокочастотные, мощные и импульсные. Чтобы приблизительно охарактеризовать эти типы приборов, приведем краткие сведения об особенностях применяемых веществ, технологии изготовления, конструкций и принципа действия. Высокочастотные транзисторы предназначены для усиления высокочастотного сигнала и поэтому должны изготавливаться так, чтобы обеспечивать высокие значения динамических параметров. Для их общей характеристики вводится граничная частота (см. § 14.1) или макси- Такие транзисторы применяются при создании гибридных интегральных схем. - Прим. перев, мальная частота генерации (§ 14.5). Допустимые мощности рассеяния таких транзисторов лежат, как правило, в пределах от 10 до 100 мВт. В противоположность этому мощные транзисторы выполняются в форме, обеспечивающей рассеяние большой мощности; требования к динамическим свойствам в данном случае являются второстепенными. Величина допустимой мощности потерь зависит от возможностей конструкции обеспечить отвод тепла. При этом особое внимание уделяется условиям отвода тепла в статическом и динамическом режимах работы, а также термической стабильности. Что же касается количественного описания процесса в мощном транзисторе, то следует отметить, что создание законченной теории этих процессов весьма затруднено наличием эффектов, связанных с 1вы-соким уровнем инжекции, а также нагрузками но току, нанряженшо и мощности (табл. 6.1). Комбинация высокочастотного и мощного транзистора (мощный СВЧ транзистор) в последние годы получила широкое распространение прежде всего вследствие развития микроэлектроники. Технически такие транзисторы выполняются с помощью многоэмиттерной техники (overlay technique), благодаря чему удалось изготовить элементы более чем с 400 параллельно включенными эмиттерами, что необходимо для устранения проблем, связанных с эффектом оттеснения. Специфическая проблема для таких транзисторов - проблема внутренней тепловой стабильности - обычно снимается за счет дополнительно нанесенного малого сопротивления эмиттера. Для импульсных транзисторов важным является достижение малого времени переключения, что приводит к необходимости создавать конструкцию, аналогичную конструкции высокочастотных транзисторов. Свойства транзисторов описываются с помощью ряда специфических характеристических величин, которые в следующих главах рассматриваются подробнее (§ 14.5 и 15.6). Часть II ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ И СВОЙСТВА ТРАНЗИСТОРОВ Как было показано в предыдущих разделах, транзистор как преобразователь сигнала представляет собой нелинейный активный прибор. Активным он является потому, что его свойства как преобразователя зависят от направления включения, нелинейным - потому, что в общем случае связь между токами и напряжениями в транзисторе является нелинейной. Только при малой амплитуде сигнала соотношения между ними можно рассмат- Л1вать как линейные. Для объяснения явлений в идеализированной модели транзистора были сделаны более или менее допустимые предположения, которые для реального транзистора в общем случае ие выполняются: его свойства определяются не только параметрами полупровод1шкового материала и геометрическими размерами. Далее, задачи импульсной техники предъявляют ряд специфических требований к определенным свойствам транзистора. Поэтому главное внимание необходимо уделять не столько физическим принципам, сколько эксплуатационным ха-ракте1ристикам транзистора. Обычно под этим понимают электрические и тепловые (в меньшей степени конструктивные) характеристики, рассмотренные с точки зрения применения. В частности: - статические свойства, представленные в виде вольтамперных характеристик (гл. 8) и их характеристических величин, определяющих границы области, в которой Т1ранзистор ведет себя как управляемый элемент (гл.9); - динамические свойства в режиме малого сигнала (гл. 10), причем на таких низких частотах, что все переменные напряжения и токи в транзисторе могут рассматриваться как синфазные во времени (гл. 11); - частотные свойства, характеризующие работу rpafi-зистора в режиме малого гармонического сигнала цри любых частотах (гл. 12, 14); 16-1323 1 ... 8 9 10 11 12 13 14 ... 24 |

|||||||||||||||||||||