| |

|

|

Главная » Книги и журналы 1 ... 46 47 48 49 50 51 52 ... 55 Таблица 10-5 Ассортимент и основные характеристики тончайших манганиновых проводов в стеклянной изоляции

Благодаря повышенной гладкости поверхности манганиновой жилы тонкая стеклянная изоляция обладает хорошими электроизоляционными свойствами (отсутствие точечных повреждений, пробивное напряжение не менее 1 ООО е). Естественно, сплошная стеклянная изоляция имеет значительно большую хрупкость, чем волокнистая. В связи с этим провода поставляются, будучи намотанными отрезками каждый массой не менее 0,5 г, на алюминиевые гильзы диаметром 25-30 мм. Для 20% общей длины проводов допускается минимальная масса отрезка 0,2 г.- Учитывая технологические трудности применения проводов у различных потребителей, заводом-изготовителем их организована намотка различных изделий (резисторов) непосредственно у себя. Для манганиновых проводов существенное значение имеет величина тем1нературного коэффициекта удельного электрического сопротивления . Эта величина в интервале температур 20-80°С должна быть в пределах +ЗХ Х10-5-=-5-10-5 1/°С. Разработана технология производства медных проводов в сплошной стеклянной изоляции (марки ПМС). Ассортимент и основные характеристики этих проводов приведены в табл. 10-6. Сплошная стеклянная изоляция должна, кроме того, выдерживать навивание на стержень, диаметр которого в 200 раз больше, чем у токопроводящей жилы (натяжение в процессе намотки при 20 °С составляет 1 кгс/мм). При повышенной температуре (до 500 °С) пробивное напряжение изоляции проводов должно быть не менее 350 в. 10-8. ТРАНСПОНИРОВАННЫЕ ОБМОТОЧНЫЕ ПРОВОДА При изготовлении обмоток мощных силовых трансформаторов и реакторов пояВляются серьезные затруднения при изгибании проводов крупных сечений для при- 1 аблица 10-6 Размеры и основные свойства медных микропроводов

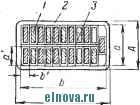

Дания им нужной формы. Кроме того, в таких юроводах возникают значительные дополнительные потери в результате Н'оверхностного эффекта. Повышенная жесткость проводов больших сечений устраняется расщеплением их жилы на отдельные параллельно идущие проволоки пряМ'Оугольиого сечения, а значительное снижение дополнительных потерь достигается изолирова.нием проволок. Однако в этом случае вследствие различного расположения отдельных изолированных проволок в магнитном .поле рассеяния в жиле возникают уравнительные токи и связанные с этим добавочные потери в О'бмотках, которые в проводах крупных сечений могут достигать 20% основных потерь в меди. Поэто-му при изготовлении мощных трансформаторов и реакторов применяют частичную транспозицию обм'О-ток (перестановку параллельных ветвей). Однако это мероприятие лишь частично снижает потери от уравни- тельных токов. Чтобы транспозиция, .была толпой, все проволоки (ДОЛЖНЫ быть равномерно транснонированы по всей длине обмотки, т. е. каждая из них должна располагаться равновероятно по сечению жилы. В этом случае каждая из составляющих провод проволок будет иметь одинаковое сцепление с магнитным потоком рассеяния трансформатора, и поэтому уравнительных токов в жиле не будет, так как разность потенциалов между идущими параллельно транспонированньши проволоками теоретически должна быть равна нулю. Производство транспонированных обмоточных проводов представляет собой сложный технологический процесс, требующий применения специального крутильного оборудования с транспонирующим устройством (см. § 9-7). Работы по производству таких обмоточных проводов за рубежом начаты были примерно 25 лет назад. В частности, еще в конце 40-х годов в США были разработаны конструкции и изготовлены транспонированные провода, состоявшие вначале из 5 проволок; позднее фирма Дженерал Электрик стала выпускать многапроволочные транспонированные провода высокого качества на усовершенствованных транспонирующих машинах. Одна английская фирма в 1958 г. освоила выпуск транспонированных проволок из 27 проволок. Аналогичные работы ведутся во Франции и других странах. В СССР для организации производства транспонированных проводов большую работу провели Армянский филиал ВНИИКП и ряд других организаций. Экспериментальными и расчетными работами было установлено, что при соотношениях длин сторон прямоугольной медной проволоки Ь/а^З при частоте 50 гц потери от поверхностного эффекта невелики. Были установлены также соотношения, позволяющие выбрать оптимальный шаг транспозиции, при котором потери от эффекта близости и электрическое сопротивление транспонированного провода .становятся минимальными. Наиболее целесообразно применение отдельных проволок с высокопрочной эмалевой изоляцией, так как бумажная изоляция проводов типа ПБ или ПБОО часто повреждается в процессе транспонирования. Кроме того, за счет значительного уменьшения толщины изолящии отдельных проволок можно соответственно увеличить толщину наружной бумажной изоляции провода при одновременн'ом увеличении пробивного напряжения между еараллельными ироволоками с эмалевой изоляцией в 3-4 раза. Учитывая одновременное .воздействие на эмалевую изоляцию трансформаторного масла и продуктов распада и экстрагирования кабельной бумаги, наиболее подходящей для изготовления транспонированных проводов следует считать высококачественную прямоугольную проволоку, эмалированную лаком металвин (см. § 6-1). Транспонированные обмоточные провода изготовляются, в СССР двух марок: ПТБ - провода транапониро-ванные в общей изоляции из кабельной бумаги марки К и ПТБУ - то же, но с общей изоляцией из кабельной бумаги марки КВУ. Жила провода должна состоять из нечетного числа элементарных прямоугольных эмалированных проволок, преимущественно марки ПЭМ-2, общее количество которых может быть в пределах 5-35. Меньшая сторона сечения неизолированной медной проволоки может иметь размер в пределах 1,58-3,53 мм, большая -iB пределах 4,4-10,8 мм. Эмалированные проволоки должны быть расположены в два ряда; транспозиция должна осуществляться, путем последовательной перестановки отдельных проволок по прямоугольному контуру. Шаг транспозиции должен быть равномерным и находиться в пределах 100-200 мм. Между рядами эмалированных проволок должен прокладываться один слой кабельной бумаги толщиной 0,12 мм, как это показано на рис 10 8. Общая изоляция из кабельной бумаги должна быть наложена плотно и равномерно, без образования складок и других дефектов. Номинальная толщина этой изоляции (на обе стороны) у проводов марки ПТБ может быть в зависимости от заказа в пределах 0,55-1,95 мм (положительные допуски в пределах 0,05-0,15 мм и отрицательные в пределах 0,10-0,25 мм). У проводов марки ПТБУ толщина бумажной изоляции нормирована в пределах 1,36-4,40 мм (положительные допуски 0,10- 0,25 мм я отрицательные в пределах 0,10-0,35 мм). ВеруняЯ) и нижняя бумажные ленты должны накладываться с перекрытием не .менее 40% ширины бумажных лент, остальные ленты - с зазором 1-2 мм; направление повивов бумажных лент должно изменяться примерно  i Вид н

Рис. 10-8. Конструкция транспонированного обмоточного провода. / - медные прямоугольные проволоки с эмалевой изоляцией; 2 - общая бумажная изоляция транс-поиированного провода; 3 - бумажная изоляция между рядами эмалированных проволок. через 8 -слоев лент. Число совпадений зазоров соседних бумажных лент должно быть ib зависимости ют толщины изоляции не более 1-3. Провод должен допускать намотку узкой стороной без повреждения изоляции на цилиндр диаметром 400 мм. Эмалевая изоляция ib готовом проводе, намотанном на барабан, должна выдерживать в течение 2 мин напряжение переменного тока величиной 100 в, причем во время испытания напряжение прикладывается] между одной из прямоугольных проволок, и всеми остальными, соединенными вместе. Кроме того, после 24 ч пребывания в трансформаторном масле при 100±5°С провод должен после воздействия давления не менее 200 kscjcm выдерживать указанное выше испытание напряжением. Последнее испытание производится на коротких образцах транспонированных проводов. 10-9. ОБМОТОЧНЫЕ ПРОВОДА ДЛЯ ПОГРУЖНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ На смену обычным штанговым насосам, применяемым для добычи воды из артезианских скважин, нефти, перекачки нефтепродуктов и других жидких материалов, пришли погружные электронасосы, у -которых обмотка двигателя непосредственно подвергается -действию перекачиваемой жидкости. Условия работы погружного электродвигателя в оква-жине небольшого диаметра (до 425 мм) привели к уменьшению диаметра электродвигателя, его удлинению и необходимости применения, статора асинхронного электродвигателя с полностью закрытым пазом. Подобная конструкция паза статора электродвигателя требует изготовления обмотки .методом шногократной протяжки провода, поэтому изоляция провода должна иметь исключительно высокую механическую прочность. Первые отечественные обм^оточные провода для погружных электрических машин были разработаны ВНИИКП в 1948 г. Эти провода были предназначены для погружных электрических машин насосов для добычи воды из артезианских скважин с целью обеспечения водой сельского хозяйства. В результате исследований была создана конструкция обмоточных проводов марки ПЭВВП, которая предусматривает .примеИение однопроволочной или семипр.оволоч-ной жилы, состоящей из медных эмалированных лаком винифлекс проводников (провод марки ПЭВ-2), поверх которой накладывается изоляционный поливинилхлоркд-ный пластикат рецептуры 489 с радиальной толщиной 0,4-0,7 мм. Провода марки ПЭВВП были разработаны с учетом возможности изготовления обмоток статоров погружных электрических машин методом протяжки и предназначены для работы непосредственно в воде ,нри рабочем напряжении машины 380 в и рабочей температуре до -f70°C. Пробивное .напряжение проводов марки ПЭВВП при испытании в воде составляет 3,5-4,0 кв. Относительно невысокая влагостойкость поливинилхлоридного пластиката не позволяет .обеспечить высокое сопротивление изоля1ции обмоточных проводов марки ПЭВВП, поэтому техническими условиями на проводе предусмотрено снижение сопротивления изоляции при выдержке в воде при +70°С в течение 24 ч с 10 .до 0,1 Мом на 1 км, т. е. в 100 раз. Так как поливинилхлоридный пластикат рецептуры 489 недостаточно технологичен и учитывая к тому же пожелания изготовителей электродвигателей о повышении механической прочности изоляции проводов, целесо--образна замена .пластиката полиэтиленом низкого давления с низким индексом текучести расплава или его ком- позициями, сочетающими высокую механическую прочность со стойкостью к растрескиванию в - воде. Ввиду того что иоливинилхлоридный пластикат по своим элек-троизо.ляциоиным характеристикам уступает полиэтилену низкого давления, прн замене пластиката одновременно должны повыситься долговечность и надежность работы погружных электродвигателей. Обмоточные провода марки ППВП с двухслойной полиэтиленовой изоляцией предназначены для водопогружных электрических машин, эксплуатируемых при линейных напряжениях до 3 ООО в. Эти провода применяются в обмотках электродвигателей мощностью 250 и 500 кет. Рабочая температура обмоток достигает. 80°С. Наружный диаметр этих двигателей составляет 320-375 мм. Одной из основных характеристик электроизоляционного материала, применяемого для изготовления обмоточных проводов для водопогружных электродвигателей, является длительная стойкость ж растрескиванию в горячей воде. В результате исследований было установлено, что наилучшей стойкостью .к растрескиванию в воде обладают полиэтилвн высокого давления, а также поли-винилхлоридные пластикаты. Однако применение проводов с изоляцией из полиэтилена высокого давления для изготовления обмоток методом протяжки невозможно из-за недостаточной .механической прочности их. Поливинилхлоридные пластикаты хотя и обладают более высокой прочностью на истирание (особенно пластикат рецептуры 489), также не обеспечивают достаточно надежного выполнения протяжных обмоток. Кроме того, с течением времени в связи с вымыванием пластификаторов поливинилхлоридные пластикаты становятся хрупкими, что может привести к повреждению изоляции в результате вибрации при работе погружных насосов, а также в процессе ремонта и т. п. Поливинилхлоридные пластикаты и полиэтилен высокого давления имеют нагревостойкость до 70°С, в. то Бремя как температура обмоток двигателей в скважинах с водой может достигать 80, а иногда и 85-90°С. Ив исследованных материалов наилучшие механические характеристики в сочетании с достаточно высокой нагревостойкостью имеет полиэтилен низкого давления. Однако различные марки полиэтилена низкого давления обладают неодинаковой стойкостью к растрескиванию в горячей воде. с целью выбора оптимальной конструкции оыли изготовлены образцы проводов с двухслойной и однослойной изоляцией. В качестве изоляционных материалов были использованы полиэтилен высокого давления марки П2003 КА, полиэтилен низкого давления марок П4020 КТ Хай-зекс 5000А (Япония) и марки П4007 ЭТА, а также поливинилхлоридный пластикат. В результате испытаний было установлено, что наибольшей стойкостью к растрескиванию и достаточной механической прочностью обла.дают провода с двухслойной изоляцией из полиэтилена ..высокого давления (внутренний слой) н полиэтилена низкого давления типа П4007 ЭТА или поливинилхлоридного пластиката рецептуры 489 (наружный слой). С точки зрения лучшей механической прочности и максимальной стойкости к растрескиванию изоляции Б качестве полиэтилена высокого давления выбран полиэтилен с низким индексом текучести расплава марки П2003 КА. Для оценки качества проводов исключительно важна также стабильность их электроизоляционных характеристик в процессе пребывания в горячей воде. В связи с этим было исследовано измене-ние величины пробивного напряжения изоляции обмоточных проводов в зависимости от времени выдержки в воде при 90± ±5°С. Образцы проводов, навитых в виде спирали с 10-кратньш по отношению к изолированному проводу диаметром (что соответствует условиям работы провода в элек-тровигателях), помещались В бак с водой и через нБ 40 i-0 ВО Времл, сутки ВО 100 Рис. 10-9. Результаты испытании пробивного напряжения обмоточных проводов для погружных электродвигателей после пребывания образцов проводов в воде при температуре 95±Б°С в течение 100 суток. / - изоляция двухслойная: полиэтилен высокого да вления+по.чивиннлхл орид-ный пластикат рецептуры 489; 2 - изоляция двухслойная: полиэтилен высокого давлеиия-Ьполиэтилен низкого давления (грозненский); 5 - изоляция двухслойная: полиэтилен высокого дав-ленняЧ-полиэтилен низкого давления марки Хайзекс бСЮОА . определенные промежутки времени испытыйались .напряжением. При этом визуальный, осмотр состояния изоляции иро'водов производился ежедневно, а лробивиое напряжение проводов определялось через I, 10, 20-25, 50, 75 и 100 суток. Результаты испытаний образцов проводов различных конструкций приведены на рис. 10-9. Наиболее высокое и стабильное пробивное .напряжение имеют обмоточные провода с изоляцией, выполненной из полиэтилена высокого давления марки П2003 КА (.внутренний слой) и полиэтилена низкого давления марки П4007 ЭТА (или поливинилхлоридного пластиката рецептуры 489) (наружный слой). Сопротивление изоляции у этих проводов после 100-суточного пребывания в воде при 90+5 °С не изменилось по сравнению с исходной величиной (свыше' 200 Мом-км). Для обмоточных проводов с двухслойной изоляцией из полиэтилена 20 высокого давления и полиэтилена низкого давления, а также полиэтилена высокого давления и поливинилхлоридного пластиката были сняты кривые жизни , которые приведены на рис. 10-10. При испытании изоляции проводов различных типов на истирание было установлено, что механическая прочность на истирание у полиэтилена низкого давления примерно в 6 раз выше, чем у полиэтилена высокого давления, и в 3,5 раза выше, чем у поливинилхлоридного пластиката. В настоящее время в качестве изоляции обмоточных проводов для водопогружных электродвигателей на рабочее напряжение 3 000 в используется двухслойная изоляция на основе полиэтилена высокого давления марки П2003КА и полиэтилена низкого давления типа марки П4007 ЭТА. Общая толщина изоляции этих проводов составляет 1,3 мм (толщина внутреннего слоя 0,8 лт, на- о

Рис. 10-10. Кривые жизни для оптимальной конструщии обмоточных приводов для погружных электродвигателей. ; - изоляция двухслойная: полиэтилен высокою давления Ч-поливииилхлорид-ный пластикат рецептуры 489; 2 - изоляция двухслойная: полиэтилен высокого давленияЧ-полиэтилен низкого давления (грозненский). руЖного 0,5 мм). Провода мюгут изготовляться :по принятой иа кабельных заводах технологии в два прохода, хотя оптимальным типом оборудования для их изготов ления следует считать двухшнековые прессы. Для погружных электродвигателей, полость которых заполняется во время работы трансформаторным маслом, до сих пор применялись обмоточные провода марки ПЭВПДК с комбинированной изоляцией на основе винифлексовой эмали, трех слоев триацетатной пленки и обмотки двумя слоями шелка капрон с подклейкой и пропиткой полиамидным лаком. Эти провода относятся по нагревостойкости к классу А. При разработке новой серии двигателей потребовалось повысить рабочую температуру обмотки до 120 °С, чего не может выдержать триацетатная пленка. Кроме того, эта пленка имеет невысокую прочность на продавливание, что затрудняет изготовление обмоток и не обеспечивает достаточной влагостойкости обмоток в случае аварийного попадания воды в полость электродвигателя обычно заполняемую трансформаторным маслом. Опыт эксплуатации проводов марки ПЭВПДК в течение более 10 лет показал, что погружные электрсядвига-тели после непродолжительного периода работы выходят из строя в результате пробоя в обмотке статора. Одной из причин этого является то обстоятельство, что при протяжке провода при изготовлении статорной обмотки происходит смещение и нарушенрге целостности его поверхностного покрытия. Кроме того, при нагревании обмотки изоляция из триацетатной пленки растрескивается в местах изгиба провода. Так как изоляция проводов марки ПЭВПДК негерметична, то попадание пластовой жпздко-сти в полость электродвигателя быстро приводит к короткому замыканию. В .качестве меры устранения этого недостатка большой интерес представляет использование для изоляции полйэтилентерефталатной пленки, обеспечивающей длительную работу проводов при 120 °С. Кроме того, потребовалась также замена применяемого для эмалирования поливииилацеталевого лака винифлекс более маслостой-ким полиэтилентерефталатным лаком ПЭ-943, который к тому же обладает более высокой электрической прочностью и нагревостойкостью. На основе полйэтилентерефталатной пленки, шелка лавсан и эмалированных нагревостойких проводов 1 ... 46 47 48 49 50 51 52 ... 55 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||