| |

|

|

Главная » Книги и журналы 1 2 3 4 5 6 ... 55 Удельное электрическое сопротивление сплава XI5H60 для всех размеров равно 1,08 + 0,05 ом-мм/м, сплава Х20Н80 1,05 + 0,05-f-1,070,05 ом-мм/м. Относительное удлинение нихромовой проволоки диаметром 0,02-0,4 мм, предназначаемой для эмалирования, должно быть в зависимости от размеров ие менее 12-18%, а для всех других целей - не менее 8-16%-Допускаемое отклонение удельного электрического сопротивления от номинальных значений, приведенное для каждого размера в ГОСТ 8803-58, должно быть у проволоки диаметром 0,03-0,07 мм соответственно не более ± (12,5-ь 10) %, а диаметром 0,08-0,40 мм -в пределах + (7,5-г-5) %. 1-5. ТОКОПРОВОДЯЩИЕ ЖИЛЫ ДЛЯ ПРОВОДОВ ОСОБО высокой НАГРЕВОСТОЙКОСТИ 1. Конструкции токопроводящих окил для эксплуатации при температурах 300-700°С и выше Роль проводниковых материалов с точки зрения обеспечения надежности эксплуатации обмоточных проводов значительно возрастает при повышенных температурах. Проводники для обмоточных проводов особо высокой нагревостойкости должны обладать достаточно высокой электропроводностью, быть стойкими при повышенных температурах к окислению на воздухе и у них должно минимально увеличиваться в процессе эксплуатации электрическое сопротивление. От проводниковых материалов, кроме того, требуется способность в известной степени сохранять свои механические характеристики в процессе эксплуатации при высоких температурах на воздухе и в вакууме. Проводниковые материалы пе должны также оказывать каталитического воздействия на тепловое старение изоляции проводов или диффундировать в изоляционное покрытие. Последнее обстоятельство особенно важно при рабочих температурах, превышающих 600 °С. Основными процессами, протекающими при повышенных температурах в проводниках для нагревостойких обмоточных проводов и обусловливающими изменения их характеристик, являются окисление и диффузия. Медь, которая надежно служит проводниковым материалом для проводов, предназначенных для эксплуатации при ограниченных температурах, при температурах свыше 225 °С начинает интенсивно окисляться на воздухе; это вызывает резкое увеличение электрического сопротивления проводника, приводит к снижению эластичности, а затем и к отслаиванию изоляционного покрытия. Для устранения этого недостатка предпринимаются попытки защитить медь от окисления нанесением покрытия из другого металла, а также заменять медь более жаростойкими сплавами или редкими металлами. Появились также сообщения об упрочнении меди порошками или волокнами (нитями) тугоплавких металлов. Наиболее старым и распространенным способом защиты медной проволоки от окисления является нанесение защитного слоя никеля, ричём никёль может йаносй*ься как методом плакирования, так и гальванически. Биметаллическая проволока такого типа может длительно работать при 400 °С (исключая проволоку тончайших размеров) и в течение ограниченного времени при 650 С. Биметаллическая проволока Си-Ni для обмоточных проводов в СССР выпускается диаметром в диапазоне 0,10-2,44 мм. Ее электропрово. ность при наложении никеля методом плакирования составляет примерно 80% электропроводности меди Примерно при 400 °С начинает проявляться взаимная диффузия металлов сердечника и покрытия, что приводит к росту электрического сопротивления проводов, особенно заметному у проводов малых диаметров. Увеличение электрического сопротивления и обусловленные им сроки службы проводника Cur-tNi при высоких температурах могут быть определены с помощью метода, описанного ниже. При 500-600 С взаимная диффузия меди и никеля протекает с большей скоростью Это явление сочетается с ростом зерен медного сердечника и окислением никелевой оболочки. В результате при 600 °С у биметаллической проволоки Си-Ni не только растет электрическое сопротивление, но и заметно ухудшаются механи-

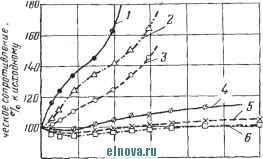

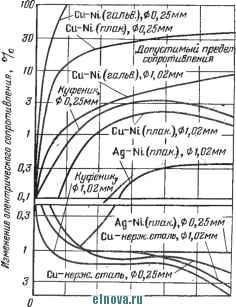

время, ч Рис. 1-8. Зависимость электрического сопротивления биметаллической проволоки Си-Ni диаметром 0,5 мм от времени пребывания при 400-600 °С. ческие характеристики. Полученные экспериментальные зависимости электрического сопротивления биметаллической проволоки Си-Ni диаметром 0,5 мм с никелевым слоем, наложенным методом плакирования, от времени пребывания при 400-600 °С приведены па рис. 1-8. Никелевые покрытия могут наноситься на медную проволоку также электрохимическим способом. Преимущество гальванических покрытий заключается в том, что они не выводят проволоку из пределов положительных допусков по наружному диаметру, так как толщина их невелика (1-5 мкм в зависимости от условии эксплуатации проводов). Сопротивление проволоки с такими защитными покрытиями в исходном состоянии практически не отличается от сопротивления незащищенной проволоки. Однако защитное действие гальванических покрытий слабее, чем покрытий той же толщины, наложенных методом плакирования, вследствие большой плотности последних. Поэтому медная никелированная проволока с гальваническим покрытием применяется для более из- KMX температур эксплуатации или для сокращенных по сравнению с проволокой с плакированными покрытиями гроков службы. Защитное действие гальванических никелевых покрытий против окисления на Воздухе, вызывающего у&еличенис электрического сопротивления проводника, показано на рис. 1-9. Механизм окисления поверхности медной проволоки с гальваническими покрытиями, в том числе никелевьши, сводится к следующему. Так как в гальванических покрытиях практически всегда имеются поры, то кислород воздуха проникает к поверхности меди н окисляет ее. Образовавшаяся окисная пленка имеет больший объем по сравнению с объемом неокислившегося металла. Это  О W 20 30 0 50 Врем выдержка, сутки Рис. 1-9. Изменение электрического сопротивления медной и медной никелированной проволоки диаметром 0,5 мм после выдержки при 300- 400 °С. /-Си (400О; 2-Cu-NI; Ani = 1.0 мкм (400 °С); 3-Си-№; An,=4,4 лк. (400С); <! - Си (300 С); 5-Cu-Ni; Д],= 1,0 мкм (ЗОО'С); е-Си-Ni; Д^,=4.4 мкм (300 О. приводит К возникновению в покрытии растягивающих напряжений. Покрытие трескается, вомикает возможность его отслоения. При более высоких температурах может окисляться и само гальваническое покрытие. Степень окисления поверхности проводника при эксплуатации в воздушной среде, определяющая изменение электрического сопротивления, зависит также от наличия и типа изоляции провода. Даже в тех случаях, когда провод работает в вакууме или инертной среде и окисление поверхности проводника отсутствует, применение гальванических покрытий целесообразно для защиты поверхности меди или жаропрочного медного сплава от окисления в процессе выполнения технологических операций, как правило, проводимых в воздущной среде. Лучшей коррозионной стойкостью при высоких температурах обладают двойные покрытия (хром - никель, железо - никель), последовательно наносимые на проволоку. Естественно, что в этом случае технологические процессы наложения защитных покрытий несколько усложняются. Прн этом промежуточный слой из железа или хрома не только усиливает общее защитное антиокислительное действие покрытия но и играет роль антидиффузионного барьера между сердечником и слоем никеля. Для уменьщения диффузии зищитного металла в сердечник для оболочки целесообразно применять металлы, обладающие меньшим коэффициентом диффузии в медь, а также, как указывалось выше, для этой цели разрабатываются три металлические проводники, имеющие промежуточную металлическую прослойку между сердечником и оболочкой. Хорошие результаты дает амена медного сердечника серебряным или из специальных сплавов с достаточно высокой электропроводностью. Применение специальных сплавов необходимо также тогда, когда провода при повышенных температурах подвергаются значительным механическим воздействиям (ударные нагрузки, вибрации). Основными материалами биметаллических проводников для обмоточных проводов, работающих на воздухе при 600-700 °С, являются серебро - .никель и медь - нержавеющая сталь, а триме-таллических проводников - медь - железо - никель или медь - железо - инконель (фирменное название в США - куфеник ). Инконель представляет собой сплав с содержанием 7i6,927o Ni, 15,5% Си, 7,5% Fe и 0,087о С. Эти же проводники могут обеспечивать работу в течение значительно более длительного времени при 500° С, чем биметаллическая проволока Си-Ni. Влияние диффузии .на изменение электрического сопротивления биметаллической и триметаллической проволоки при 500 °С показано на рис. 1-10. Сопротивление проводников малых диаметров с никелевой оболочкой, нанесенной как гальваническим путем, так и плакированием, возрастает на !0% (предельно допустимое увеличение сопротивления) довольно быстро. При наличии изоляции скорость окисления проводника с гальваническим покрытием резко замедляется. У проводника диаметром 1,02 мм с никелевым гальваническим покрытием увеличение сопротивления остается в пределах допуска (Ю%) в течение 600 ч. Сопротивление медных проводников плакированных никелем, диаметром 1,02 мм возрастает в этом случае на 1,5% и далее заметно не изменяется в течение еще 600 ч при 500 °С. Сопротивление проволоки куфеник диаметром 0,25 мм возрастает в начальный период на 3% и остается в дальнейшем на этом уровне. Это указывает на возможность длительной эксплуатации такой проволоки при 500°С. У провода такого же типа диаметром 1.02 мм сопротивление уменьшается (за счет отжига) за 600 ч на 4%. Подобное явление наблюдается у медных проводников, плакированных нержавеющей сталью, и у серебряных, плакированных никелем. Исследования отечественных биметаллических проводников медь-нержавеющая сталь и серебро - никель дали следующие результаты. Удельное электрическое сопротивление биметаллической проволоки медь-нержавеющая сталь диаметром 0,30-0,80 мм обычно не более 0,026 ом-мм/м, диаметром 0,81-2,50 мм - не более 0,025 ом mmjm, что составляет около 70% электропроводности меди. Изменение электрического сопротивления определялось в течение длительного нагрева (5 ООО ч) до 500-700 °С (табл. 1 -6). При 500-600 С электрическое сопротивление проволоки медь-нержавеющая сталь в первые сутки уменьшалось, что объясняется дополнительным отжигом проволоки и хорошо согласуется с зарубежными данными. При 700 °С взаимная диффузия металлов сердечника и оболочки весьма значительна, так что снижение электрического сопротивления проводника за счет отжига перекрывается увеличением его за счет диффузии. Длительный яагрев проволоки медь - нержавеющая сталь в течение 2 ООО ч при 600 °С вызывает увеличение сопротивления на  WD 200 300 Ш 500 BOO Время преВыВанаи при 500 °С, ч Рис. 1-10. Влияние диффузии на изменение электрического сопротивления биметаллической и триметаллической проволоки при 500 С. 40-80% с последующей стабилизацией этой величины. Резкое возрастание электрического сопротивления медной проволоки с оболочкой из нержавеющей стали при 700 С (в 2-3 раза) практически исключает возможность е€ применения в обмоточных проводах прн этой температуре. Предел прочности при растяжении и относительное удлинение исследованных образцов остаются неизменными при воздействии температуры 500 °С и снижаются в процессе пребывания их при 600-700 С (рис. 1-11 и 1-12). Однако и после этого снижения характеристики остаются достаточно высокими. Биметаллическая проволока Ag-Ni может изготовляться диаметром в диапазоне 0,10-2,44 am с удельным электрическим сопро- тивлением 0,023-0,021 ом-мм/м (75-82% проводимости меди). Проволока Ag-Ni исследовалась при 500-600 °С. Электрическое сопротивление проволоки диаметром 0,5 мм изменяется незначительно (увеличивается на 7,4% после выдержки

о 20 60 80 too ШМ 160-180 200220 Сутна F-ис. 1-11. Изменение предела прочности при растяжении биметаллической проволоки (медь-нержавеющая сталь) 0 0,8 мм в зависимости от времени пребывания при 500-700 С. в течение 2 300 ч при 600 °С), но механические характеристики ее претерпевают заметные изменения (табл. 1-7). Предел прочности при растяжении через 80 суток снижается вдвое при одновременном уменьшении относительного удлинения.

О 20 40 во 80 W0 120 М 160 180 200220 Сутки Рис. 1-12. Изменение относительного удлинения биметаллической проволоки (медь - нержавеющая сталь) 0 0,8 мм в зависимости от времени пребывания при 500-700 °С. Образцы проволоки Ag-Ni становятся хрупкими и легко ломаются при испытаниях после 50 суток пребывания при 600 °С. Эти явления, вероятно, связаны с интенсивным окислением никелевой оболочки. Оболочка из нержавеющей стали является более Таблица 1-6 Изменение электрического сопротивления биметаллической проволоки медь-нержавеющая сталь в зависимости от времени пребывания при 500-700° С

Таблица 1-7 Электрические и механические характеристики проволоки Ag-Ni диаметром 0,5 мм в зависимости от времени пребывания при 600°С Электрические и механические характеристики Продолжительность нагрева, сутки

Электрические и механические характеристики

жаростойкой. После длительного воздействия температур 600- 700 С иа такой оболочке какие-либо изменения визуально пе обнаруживаются, .а Анализируя результаты испытаний проводников медь - нержавеющая сталь и Ag-Ni, можно сделать выводы о возможности их длительной эксплуатации при 500 °С. Что касается эксплуатации прн 600 С, то для биметаллической проволоки медь - нержавеющая сталь этот срок составляет около 1 ООО ч, а для проволоки Ag-Ni - около 2 000-3 000 ч. Если провод с жилой нз Ag-Ni не будет подвергаться в процессе эксплуатации значительным механическим воздействиям, то длительность работы может быть увеличена. В связи с тем, что увеличение сопротивления биметаллической проволоки в процессе пребывания ее прн повышенных температурах определяется взаимной диффузией металлов сердечника и оболочки, которая, естественно, е зависит от характера окружающей среды, сроки службы биметаллических проводников как на воздухе, так и в вакууме примерно одинаковы. Это утверждение справедливо, конечно, при отсутствии трещин в оболочке. В противном случае воздух легко проникает сквозь трещины к сердечнику и вызывает его окисление и разрушение. Для увеличения сроков службы при 600-700 С в качестве оболочки серебряного сердечника могут применяться никелевые сплазы гео гго Рис. 1-13. Зависимость электрического сопротивления биметаллических проводников Си-N1 и Ag-Ni от времени пребывания при 700- 750 С. Ills IP I.* llfO

W 20 3D Cymuu i-O 50 В этом случае удельное электрическое сопротивление биметаллического проБОдиика составляет около 0,025 om-mmJm. На рис. 1-13 представлены кривые из.\1енения электрического сопротивления биметаллических проволок медь - никель, серебро - никель, серебро - никелевый сплав от времени пребывания при 700 и 750 С. Приведенные зависимости показывают, что би.\1еталлические проволоки серебро - никель и серебро - инкелспый сплав практически ие изменяют своего сопротивления в течение 1 ООО ч пребывания при 7-00 °С. За это время предел прочяости лри растяжении и относительное удлинение проволоки серебро - никелевый сплав снижаются на 207о, а проволоки серебро - никель на 50%. У биметаллических жил с медным сердечником при такой температуре наблюдается заметный рост электрического сопротивления в результате взаимной диффузии металлов сердечника и оболочки, окисления поверхности медного сердечника, а также окисления поверхности пи-келевон оболочки. При 750 °С у биметаллической проволоки медь - никель электрн-ческое сопротивление увеличивается еще более резко. Одиовременно проволока становится хрупкой иа вторые сутки старения. Увеличение электрического сопротивления наблюдается также у .проволоки серебро-никель: через 720 ч сопротивление возрастает на 12%, а прочность при растяжении уменьшается в 3 раза. Одновременно проволока становится хрупкой. Добавка к никелю специальных присадок заметно уменьшает вазимную диффузию металлов сердечника и оболочки. В этом случае увеличения электрического сопротивления у проволоки серебро - никелевый сплав не наблюдается, хотя на поверхности проволоки появляется слой окислов, а .предел прочности при растяжении и относительное удлинение ее несколько уменьшаются. Из анализа изменения электрического сопротивления и механических свойств проволоки при 700 и 750 °С следует, что для рабочей температуры 700 °С с ограниченным сроком службы в воздушной среде может быть рекомендован биметаллический проводник с серебряным сердечником и никелевой оболочкой. Из последних сообщений о разработках триметаллических проводников следует отметить предложение вводить между медью и защитным слоем промежуточный слой из тантала или ниобия, что заметно замедляет увеличение электрического сопротивления проводников в процессе эксплуатации. Для температур выше 750 °С необходимо ввести еще один слой из чистой меди между слоями из тантала илн ниобия и защитным слоем. При длительном нагреве выше 750 С на поверхпостн медного сердечника возникают неровности, которые вызывают растрескивание промежуточного и защитного слоев. Для предупреждения этого явления в медь вводится около 0,1-!2% окиси алюминия. У такой проволоки в процессе п.ребывания при повышенных температурах электрическое сопротивление увеличивается в меньшей степени, чем у биметаллической проволоки с защитными слоями из никеля, нержавеющей стали и инконеля. Одним из способов устранения взаимной днф'фузии металлов сердечника .и оболочки в биметаллических проводниках является также введение разделительного сыпучего слоя из тугоплавких окислов, например окиси магния и окиси алюминия. Наличие в проволоке сы-nv4ero слоя усложняет процесс волочения, вызывая более частые обрывы. Для получения такой проволоки в никелевую трубу вставляется медный пруток, а зазор между .прутком и внутренпей стенкой заполняется порошком окисла. Далее происходит волочение с промежуточными отжигами. Наличие гигроскопического сыпучего слоя требует сушки порошка перед засыпкой его в заготовку. Отсутствие этой операции приводит при отжиге к разрыву оболочки вследствие парообразования в сыпучем лое. У такой проволоки с наружным диаметром 2,0 после пребывания при 900 °С в течение нескольких тысяч часов электрическое сопротивление не изменилось. Однако тех-Н0.110ГИЯ Получения таких проводников крайне сложна. 1 2 3 4 5 6 ... 55 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||