| |

|

|

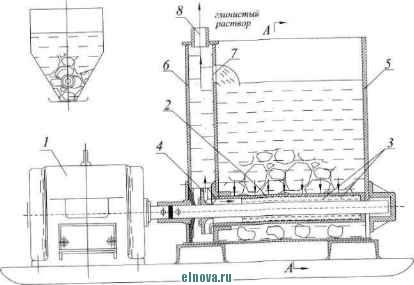

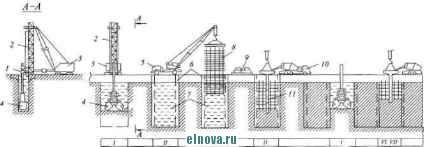

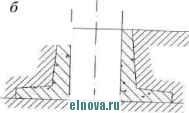

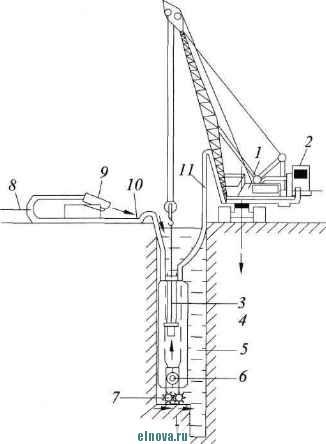

Главная » Книги и журналы 1 2 3 4 5 6 ... 16 склада глины или глнноиорошка, складахимреактивов, узла приготовления глинистой суспензии, узла перекачки, емкости для хранения глинистой суспензии, емкости-отстойника и узла очистки глинистой суспензии. Узел приготовления глинистого раствора включает: оборудование для смешения глинистых мате-риа^Еов с водой и химическими реагентами и дисиергации глини-стоп) раствора. При использовании глинонорошков Д1Я приготовления глинистого раствора применяют гидравлические смесители и быстроходные глиномешалки различных производителей. В случае использования как глиноноронгков, так и комовой глины для при1товления растворов применяют глиномешалки, растворос-месители-дисиергаторы (рис. ()резсрпо-струйпые мельни- А-А  Рис. 1.18. Растворосмеситель-диспсргатор: f - электродвигатель; 2- ротор рас т во рос меси теля; 3 - 11ер(}>ора11ИЯ ротора: 4 - рабочее колесо насоса; 5 - бункер; 6 - напорная камера; 7 - циркуляционное окно; 8 - штуцер для ВЕланга Узел хранения включает в себя: емкости для хранения готового раствора, запас которого должен определяться в пределах суточной потребности. При необходимости должны быть предусмотрены устройства для перемешивания раствора в емкостях. Узел транспортировки включает: оборудование для подачи раствора в траншею, трубопроводную и лотковую сети, оборудование для откачки раствора из траншеи и подачи его на узел очистки. Для перекачки раствора, в (К'повном, применяются фязевые и шламовые насосы, а д,тя его откачки из траншеи - насосы caювcacывaю-шего типа (эрлифты). Трубопроводы должны собираться из труб, соединяемых быстроразьемпЕями соединениями. В зимних условиях трубопроводы должны ;1аш,ищаться от промерзания. Узел очистки глинистого раствора оборудуется вибрационными ситами или ситогидроциклонными установками, В cooTBCTCTBiHi с технологией проходки траншеи и ее последующего заполнения конструктивными элементами глинистое хозяйство вьпи)лняет с.тсдующие операции: 1. приемка с базисного узла исходных растворов; 2. разбавление растворов до рабочих составов; .J. введение требуемых химических реагентов; 4. ноЕюлнение траншеи раствором по мере ее проходки; ,5, очистка раствора, извлекаемого из траншеи по мере ее проходки; (), откачка раствора из тра11шеи при ее заполнении основным материалом (бетоном); 7. очистка откачиваемого из траншеи раствора; 8. аккумулирование очищенного раствора; 9. сбор и транспортировка мелкого шлама и отходов очистки раствора. Таким образом, вся технологическа5г схема работы глинистого xo:яйcтвa состоит и:) двух циклов. 1-й цикл - пополнение траншеи свежим глинистым раствором рабочего состава но мере разработки траншеи землеройными механизмами. Для этого с базисного узла приготовления раствора в автоцистернах-растворовозах доставляется раствор повышенного удельного веса (при небольших объемах раствор может изготавливаться на месте). Доставленный раствор помещается в глиномешалку и разбавляется водой до рабочей концентрации, В случае необходимости в HCio добавляются химреаген- ты. После перемешивания раствор через вибросито поступает в емкость лля хранения готового раствора, и затем, по мере необходимости, поступает в траншею. Не прошедшие через вибросито включения вывозятся в отвал. 2-й цикл - откачка раствора из траншеи и его очистка в виброситах н гидроциклоне. В технологической схеме разработки траншеи под стену в грунте* неизбежен случай сов.мешения циклов откачки и пополнения траншеи, возникающий из-за невозможности чистой подработки забоя в момент проходки в результате частичных обвалов стенок и оседания крупных частиц грунта на дно траншеи. Поэтому перед бетонированием ее дно необходимо очистить от завалов и осадка. Очистку производят с одновременным пополнением траншеи чистым раствором. Обычно работы по отрывке и бетонированию Tpannien выполняются отдельными захватками (через одну) в следующей последовательности для одной захватки (рис 1.19): 1. подготовка глинистого раствора; 2. разработка траннщи под глинистым раствором; 3. монтаж арматурных каркасов и бетонолитных труб; 4. укладка в траншею с помощью бетонолитных труб бетонной смеси, вытесняющей глинистый раствор; 5. переход к следующей захватке.  Рис. 1.19. Технологическая схема возисления стен колзсмной части со-оружс1шя в траншее под глинистым раствором: / - напорная иттанга; 2- копровая стойка; 3 - кран-экскаватор; 4 - грейфер; 5 - кран: 6 - ограничители; 7 - глинистый раствор; 8 - армокаркас; 9 - отстойник; 10 - автобетоновоз; 11 - бетонолитныс трубы Перед началом работ по устройству несущей конструкции монтируют машину для производства земляных работ и сооружают форпшхту или направляющие для будущих траншей, предназначенные для предохранения краев траншеи от обрушения во 11])еми отрывки, Форшахта - это опорная поверхность для подвески и раскрепления ограничителей захваток, армокаркасов. бе-тонолитного и другого оборудования, сборных панелей и т.п. Обычно форп1ахта сооружается из монолитного или сборного желе:юбетона таким o6pa;ioM, чтобы расстояние между стенками ([юршахты в свету было больше ширины траншеи на 10+15 см, уровень глинистого раствора находился на 1,0+1,5 м выше уровня грунтовых вод. При этом минимальная высота фор!1[ахты должна составлять не менее 0,8+1,0 м, а толщина стенок форшахты - не менее 20+25 см. Если уровень грунтовых вод находится высоко или у поверхности залегают слабые грунты, то форшахту выполняют в насыпи (рис. 1.20). При разработке траншеи используются следующие технологические схемы (рис. 1.21): 1. непрерывная траншея с непрерывным ;1аполнением; 2. непрерывная траншея с секционным заполнением;   77:7777/, Рис. 1.20. Конструкция фортграхт; а. 6- и.ч железобетона; в - мета.или- 3. короткая траншея и устройство стен короткими участками; 4. стены из секущихся и соединяющихся свай. Ч.аенение стены на отдельные захватки должно выполняться вертикальными швами. Устройство горизонтальных швов при возведении монолитных стен в грунте не допускается. Для разработки траншей в основном используются ковшовые и бурофрезерные мапшны.

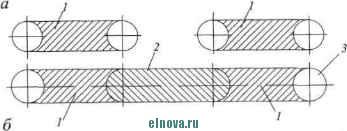

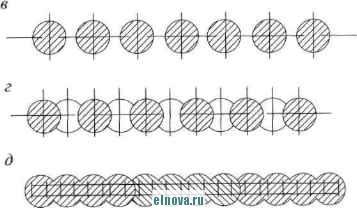

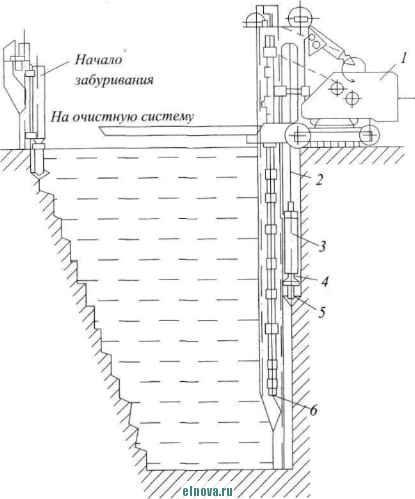

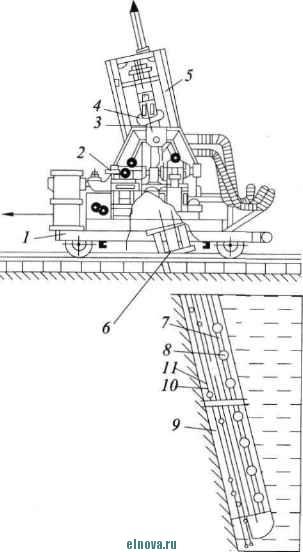

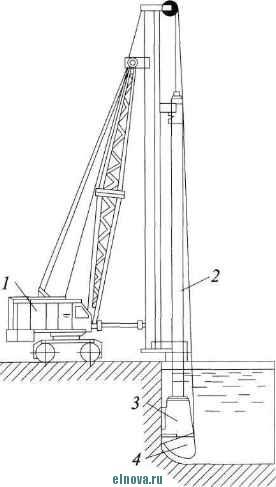

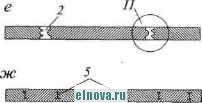

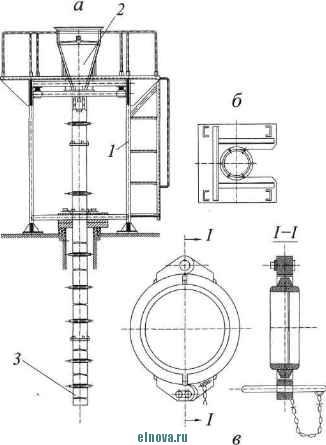

Рис. 1.21. Виды траншейных и свайных встен в грунте ; я - из соединя-ювшхся траншей; 6 - tv.i непрерывных траятей г секционным заполнением; - из отдельно стоящих свай; г - из соприкасающихся свай; д -и-я пересекающихся свай: 1: 2 - последовательность операций; 3 - oi-pa-ничитель Технология разработки траншеи бурофрезерной машиной -1аключается в последовательном фрезеровании вертикальных полос по торцу траншеи и шаговых передвижек агрегата вперед на Уг /з 0 бура, в результате чего и выбуривается непрерывная траншея. Работа агрегата начинается с последовательного бурения скважин по ступенчатой схеме со все возрастающей глубиной. Секции панравляющего шаблона наращиваются по мере уг-губления до проектной отметки, после чего начинается фрон-11стьная проходка траншеи. Перемещение бурового снаряда вниз осуществляется но направляющему шаблону с одповременны.м 1!ращением долота. Буровой шлам в смеси с глинистым раство-]юм опускается к заборным окнам зрлифта в нижней части направляющего шаблона. Эрлифт поднимает зашламованный раствор на поверхность, где тот поступает на ситогидроциклонную установку для очистки. Очищенный от шлама раствор возвращается в траншею (рис. 1.22; 1.23). В процессе работы бурофрезерной машины возникают силы поперечного сдвига в направлении, противоположном вращению инструмента, и, как следствие, нередко наблюдается отклопение стенок траншеи от вертикальной плоскости, в качестве меры, предотвращающей это отклонение, обычно используется периодическое реверсирование бурового снаряда либо механические отк-чонения ншблона в сторону, противоположную действию отклоняющей силы. К наиболее часто используемым ковшовым машинам относятся штанговые и грейферные экскаваторы (рис. 1.24). Штанговый экскаватор состоит из базовой машины и направляющей копровой стойки, по которой с помощью каретки перемещается рукоять с закрепленным на пей ковшом. При разработке траншей ковшовыми машинами глинистый раствор не используется для выноса разработанного грунта на поверхность. Поэтому отпадает необход и lMoctb в непрерывной очистке глинистого раствора от шлама. При проходке траншей глубиной до 20 м может использоваться гидромеханизированный траншеекопатель, разрабатывающий траншею рабочим органом с резцами, совершающими возвратно-поступательное и одновременно вращательное движение. Передвижение рабочего органа и всей машины вдоль траншеи происходит с помощью шагающих опор. Траншеекопатель работает в комплексе с оборудованием для приготовления, перекачки и очистки глинистого раствора. Зашламованный глинистый раствор удаляется из траншеи эрлифтом. Кроме вышеперечисленного, для разработки грунта внутри траншеи может использоваться специальЕюе навесное оборудо-  Рис. 1.22, Схема агрегата СВД-500: 1 - базовая машина (экскаватор Э-505 или Э-652 со снятой стрелой); 2 - канат; 3 - буровая машина; 4 - кронштейн буровой машины; 5 - долото; 6 - направляющий шаблон  Рис. 1.23. Баражная машина: 1 - тележка башенного крана; 2 ~ масло-станция; 3 - гидравлический домкрат; 4 - траверса; 5 - шарнирно подвешенная качающаяся рама; 6 - ведущая секция; 7 - секция; S - пластина; 9 - опорные подшипники; 10 - режущие штанги; 11 - твердосплавные резцы проходческого комбайна вание к кранам на гусеничном ходу, производимое, в частности, французской фирмой Солетанж (рис. 1.25). Буровое оборудование представляет собой гидрофрезу, состоящую из двух барабанов, снабженных режущими зубьями, разрушающими породу  Рис. 1.24. Штанговый экскаватор: 1 - базовая машина; 2 - трубчатая рукоять; 3 - ковш; 4 - вижияя грейфервая часть ковша при вращении. Разрушенная порода удаляется из траншеи эрлифтом. Глубина траншеи проверяется сразу после ее разработки по всей длине захватки. Перед установкой арматурного каркаса или  Рис. 1.25. Навесное оборудование для разработки траншей производства фирмы Солетанж : / - кран-экскаватор; 2 - гидроагрегат; 3 - гидроцилиндр регулирования подачи; 4 - корпус погружной части; 5 - раствор; 6 - насос; 7 - фреза; 8,11 - устройства для поддержания шланга; 9 - установка для очистки раствора; 10 - шланг для раствора бетонированием (при отсутствии каркаса) глубина траншеи проверяется повторно. В случае наличия на дне траншеи осадка грунта он удаляется. Арматурные каркасы могут изготавливаться в заводских условиях или непосредственно на строительной площадке. Жесткость сваренного каркаса должна обеспечивать его доставку и установку в проектное положение без деформаций. Армокаркас проектируется и изготавливается таким образом, чтобы его ширина была на 10+12 см меньше ширины траншеи. На каркасе устанавливаются специальные бетонные катки или металлические салазки, располагаемые по обе стороны не менее чем в трех вертикалях и обеспечивающие правильную установку каркаса в траншее и получение необходимого защитного слоя. Ширина армокаркаса с катками должна быть на 4-!-5 см меньше ширины траншеи. В верхней части каркаса привариваются поперечные стержни, с помощью которых он опирается на форшахту. В местах установки бетонолитных труб в каркасе предусматриваются проемы, огражденные вертикальными направляющими из продольных гладких стержней и обеспечивающие спуск и подъем труб. Для соединения между собой отдельных секций стены в грунте по торцам захваток устанавливаются ограничители, которые обеспечивают совместную работу соседних захваток и предотвращают попадание бетонной смеси из одного участка траншеи в другой в процессе производства работ. Соединения (стыки) .между захватками подразделяют на нерабочие и рабочие. Нерабочие стыки применяются при отсутствии между соседними захватками растягивающих усилий и выполняются при помощи ограничителей захваток различных конструкций. Такие ограничители могут извлекаться после бетонирования или оставаться в составе конструкции стены в грунте*. Рабочие стыки должны воспринимать растягивающие усилия и обеспечивать равнопрочность стыкового соединения с конструкцией стены. При глубине траншеи до 12 м в основном используются извлекаемые ограничители захваток. Для этого применяются стальные и железобетонные трубы (рис. 1.26, а), балки прямоугольного и эллиптического сечения (рис. 1.26, б), замкнутый профиль из швеллеров с накладками из листовой стали. Для образо- вания полуцилиндрической поверхности к накладкам приваривают половину трубы (рис. 1.26, в). Наиболее часто используются ограничители захваток из стальной трубы, диаметр которой равен ширине граншеи (рис. 1.26, г). Трубы извлекают из траншеи по прошествии 3+5 часов после бетонирования. При .этом торец траншеи в виде полуциливдричес-кого углубления заполняется бетонной смесью в процессе бето- а  б   6 7 S 9 10   Рис. 1.26, Сопряжения стен в грунте с применением извлекаемых и неизвлекасмых ограничителей захваток: 1 - трубы; 2 - железобетонные балки; 3 - стальные балки; 4 - труба с уголками; 5 - двутавры; 6 - швеллеры; 7 - фланец; S - арматурный каркас; 9 - полоса из поливи-нклхлорида; 10 - стальные стержни нирования соседней захватки. Такое конструктивное решение создает необходимый упор для противодейстиия взаимному сдвигу секций в поперечном направлении и удлиняет путь фильтрации воды через стык. Недостатком этого способа является недостаточная плотность бетона, что объясняется наличием глинистой пленки между старым и новым бетоном, плохим качеством бетона в местах сопряжения трубы и местах утечки цементного молочка, что приводит к образованию каверн, а также разновременностью осадок секций. Другой достаточно широко распостраненный тип 01раничи-теля захваток называется вибрационным стыком . В основу его конструкции положен ограничитель из стальной трубы, к поверхности которой приварены продольные ребра. После бетонирования участка стены второй очереди такой ограничитель отрывают от бетона и оставляют до набора раствором 50-;-60 % проектной прочности, после чего в трубу опускают бетоновод и подают бетонную смесь. По мере подачи бетона ограничитель извлекают вибропогружателем. Таким образом между секциями формируется стык в виде буронабивной сваи. В качестве неизвлекаемых ограничителей чаще всего применяют железобетонные балки прямоугольного поперечного сечения (рис. 1.26, д), железобетонные ограничители-перемычки (рис. 1.26, е), металлические двутавровые балки с высотой, равной ширине траншеи (рис. 1.26, ж), устанавливаемые с inaroM 1,2-1,5 м. Такие балки одновременно выполняют роль арматуры, что позволяет отка;1аться от применения арматурных каркасов. Кроме вышеперечисленных возможно устройство стыков со стальными диафрагмами из полосовой стали, приваренными по торцам арматурных каркасов (рис. 1.26, з) с вертикальными полосами поливинилхлоридной пленки толщиной 2-4 мм, заделанной в ограничители (рис. 1.26, и). На рис. 1.27 приводится конструктивное решение рабочего стыка, в котором перепуск арматуры из одной секции в другую осуществлен через железобетонные плиты и мета-тлические листы, выполняющие роль неизвлекае-мого ограничителя. После установки в траншею арматурного каркаса и ограничителя захватки приступают к монтажу оборудования для укладки бетонной смеси методом вертикально-перемещающейся трубы (ВПТ).

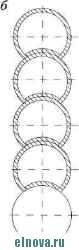

У /\ /)Я1 /Г/{7Л77Т^ т777. Рис. 1.27, Рабочий стык между секциями монолитных железобетонных стен: / - арматурный каркас ранее бетонируемой секции; 2 - ограничитель; 3 - траншея; 4 - арматурный каркас последующей секции; J - диафрагма Оборудование для бетонирования траншеи под глинистым раствором методом ВПТ состоит из следующих приспособлений {рис. 1.28): металлических бетонолитиых труб для подачи раствора в траншею. Для .этого, в основном, испо.чьзуются круглые цельнотянутые трубы 0 250-300 мм с толщиной стенок 8-10 мм. Поскольку труба собирается из отдельных секций, стыки между секциями труб должны быть водонепроницаемыми. Общая длина трубы перед началом бетонирования подбирается таким образом, чтобы после ее установки в траншею и подвешивания к выходному фланцу воронки труба ие доходила до дна траншеи на 20-30 см. Количество бетонолитиых труб определяется условием надежного растекания бетонной смеси: при длине захватки до 4 м устанавливается одна труба, более 4 - две; загрузочной воронки; приспособления для изоляции бетонной смеси от глинистого раствора при первоначальном заполнении трубы, С этой целью используются скользящие пробки из пакли или мешко- вины, мешки с опилками или надувные устройства. В горловине воронки над пробкой устанавливается съемный к-тапан, удерживающий бетонную смесь в воронке до ее заполнения; приспособлений для подвешивания, подъема и опускания труб. Для подъема и опускания бетонолитной трубы и воронки применяются подъемные краны, ручные и электрические  Рис. 1.28. Оборудование для укладки бетона методом БПТ: а - вышка с воронкой и бетонолитной трубой; б - опорная итайба; в - быстрора,чъ-емный замок: 1 - вышка; 2 - воронка для укладки бетона; 3 - бетоно-литная труба лебедки, обеспечивающие точность операций до 5-г-10 см и имеющие грузоподъемность, соответствующую весу полнос-I ью заполненных бетоном бункера, воронки и труб; подмостей для размещения людей и оборудования; приспособлений и устройств для транспортирования бетонной смеси от места изготовления или разгрузки с автобетоносмесителя к загрузочной воронке. При подборе и размещении оборудования на строительной и.чощадке необходимо стремиться к обеспечению непрерывности бгтонирования захватки с заданной интенсивностью и равномер-11(1му заполнению бетонной смесью всей бетонируемой захватки. Для этого необходимо определить радиус действия бетонолитной трубы г, заглубление трубы в свежеуложепиую смесь н пре-кьииение устья трубы над поверхностью бетонируемого участка /. Под радиусо.м действия бетонолитной грубы понимают расстояние, на которое от нижнего конца трубы распространяется б<ТОНная смесь. Основной втапливающей силой являются вес столба бетона в трубе и вес бетона центрального ядра, имеющего более высокую отметку по отношению к краям бетонируемого участка. В процессе бетонирования образуется слой подвижного бетона, толщина которого зависит от интенсивности бетонирования и времени, в течение которого смесь сохраняет подвижность. .)та зона подвижного бетона по высоте равна: KJ Ч (1.3) где К - коэффициент сохранения подвижности, обычно принимается К > 1,0 ч;/- интенсивность бетонирования, м'/м^, траншей, ч; g - ускорение свободного падения. В этой зоне смесь сохраняет свойства литого бетона и в пределах бетонируемого пространства может распространяться на расстояние г, определяемое, м: (1.4) Минимальное заглубление t бетонолитной трубы в свежеуложепиую смесь должно быть не менее, м: t - 2KJ или / = -. (1.5) На практике значение г обычно не превышает 5 м, что необходимо учитывать при назначении границ бетонируемого участка. Движение бетона по трубе и его выход в ранее уложенный слой происходят с некоторым сопротивлением, для преодоления которого требуется принудительное давление. Поскольку бетон по трубе движется под действием собственного веса самотеком, то это давление определяется только весом столба бетона в трубе. Высота этого столба, приведенная к весу бетона в воздухе, должна быть не менее 3,0 м при радиусе действия 2,5 м; 4,0 м при радиусе 3,0 м и 6,0 м при радиусе 3,5 м [42J. Эта высота определяет в зависимости от глубины бетонирования необходимое превышение 1 устья трубы над уровнем раствора, заполняющего бетонируемую полость, м: где 2 - глубина бетонирования. После завершения подготовительных работ начинается бетонирование. Оно должно вестись непрерывно, отдельными захватками максимальной шириной 4+6 м. В процессе бетонирования не допускается полное опорожнение бетонолнтной трубы, а ее конец всегда должен быть на 80-100 см ниже поверхности укладываемого бетона. Режим бетонирования постоянно контролируется измерением интенсивности укладки и величины заглубления бетонолитиых труб под уровень бетонной смеси. Глинистая суспензия, вытесняемая при бетонировании, откачивается в запасную емкость или отводится в соседнюю захватку, где в это время идет разработка грунта. Бетонирование продолжается до достижения бетонной смесью верха TpaHHJCH, Верхний слой бетона, загрязненный глинистыми частицами, удаляется. Бетонирование прекращается только после того, как на ypoBiie верха траншеи появится чистая бето!шая смесь. Разработка грунта в котловане допускается только но достижении бетоном 28-суточного возраста. Для обеспечения устойчивости стен сооружения ири разработке грунта в котловане могут применяться следующие конструктивные решения: устройство постоянных или временных распорок на ра.злич-ных уровнях. В качестве распорок нередко прим1ияют поперечные несущие стены конструктивной части сооружения; устройство временных или постоянных опорных рам или колец; устройство грунтовых анкеров, выполняемых по мере разработки грунта в котловане; устройство анкеров в верхней части сооружения до начала ра,зработки трунта в котловане; обеспечение надежного защемления стен в грунте ниже днища сооружения. Указанные конструктивные решения могут применяться как по отдельности, так и в комплексе. Широкое распространение для устройства стен в грунте получили буронабивные сваи (рис. 1.29). Такие ограждения могут устраиваться в виде касающихся или секущихся буронабив-ных свай. Касающиеся сваи могут применяться только при отсутствии подземных вод. При их наличии применяются пересекающиеся сваи. В этом случае в первую очередь устраиваются неар-мнрованные скважины. После набора бетоном достаточной прочности бурятся промежуточные скважины, которые армируются и бетонируются. В устойчивых маловлажных связных грунтах, не оплывающих и не обрушающихся после бурения и во время бетонирования, бурение выполняют насухо, закрепляя устье трубы на высоту 2-i-3 м инвентарным обсадным патрубком (кондуктором-опалубкой). Далее скважина бурится на проектную глубину и затем стенки обсаживаются обсадной (рис. 1.30) или лидерно-наиравляющей трубой, задающей направление бурения последующих скважин (рис. 1.31). Вогнутость трубы должна быть направлена в сторону продолжения выбуривания траншеи симметрично ее оси. Кондуктор-опалубка может не устанавливаться в случаях, когда в устье скважины грунт достаточно устойчив, поверхность земли очищена от рыхлого грунта и исключается его обсыпание, воронка с бетонолитным патрубком опирается непосредственно на поверхность земли, обжимая грунт в устье скважины. Бетонирование армированных буронабивных свай при недостаточной устойчивости стенок скважин производится с подачей бетонной смеси через воронку с приваренной бетонолитной трубой наружным 0 на 25-30 мм меньше внутреннего 0 арматурного каркаса и на 0,5-0,6 м меньше глубины скважины. При доста- точно устойчивых стенках скважин и неармироваиЕП,1х сваях бетонирование допускается путем свободного сбрасывания бетонной смеси через воронку с бетонолитным патрубком 0 325+350 мм длиной 2+3 м без ограничения высоты сбрасывания. Бетонировать буронабивные сваи необходимо без перерывов. Объем бетонной смеси, подаваемой через бетонолитную трубу, должен быть достаточным для заполнения скважины с небольшим превышением отметки головы сваи для компенсании пони- a<d  Рис. 1.29. Схемы формирования стены в грунте* из буронабивных свай: а - стена из примыкающих свай; б - стена из пересекающихся свай; в - угловой элемент стены в грунте*: 1,3,5,7 - сваи первой очереди; 2, 4, 6 - сваи второй очереди  Рис. 1.30. Обсадные трубы и арматурный каркас буронабивных свай 0 800 мм   Рис, 1.31. Обсадные трубы Щ 1 2 3 4 5 6 ... 16 |

||||||||||||||||||||||||||||||||