| |

|

|

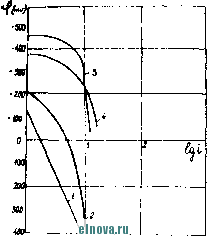

Главная » Книги и журналы 1 2 3 4 Антикоррозионная защита конструкций лакокрасочными, покрытиями Применение лакокрасочных покрытий- основной метод защиты от коррозии. Более 80% поверхностей металлических и железобетонных строительных конструкций химических и нефтехимических предприятий защищены лакокрасочными покрытиями. Основными компонентами антикоррозионных покрытий являются растворы полимерных смол. Наибольшее распространение получили лаки и эмали на основе перхлор-виниловой смолы. В качестве растворителей применяют толуол, ксилол, бутилацетат, уайт-спирит. В зависимости от назначения различают несколько слоев лакокрасочных покрытий: 1. Грунтовочный слой. Наносится для смачивания поверхности основания с тем, чтобы последующие слои покрытия лучше сцеплялись с основанием. Грунты состоят из дисперсии минеральных пигментов в растворе полимера. Они должны обладать сравнительно малой вязкостью и легко проникать в поры и капилляры бетона. 2. Шпатлевочный слой. Наносится при необходимости выравнивания поверхности. Для шпатлевок применяются дисперсии пигментов и минеральных, наполнителей в растворе полимера. В смесь могут входить добавки пластификаторов, ускорителей высыхания, отверди-тели. Консистенция - густая, пастообразная. 3. Окрасочные слои. Для окрасочных слоев используются эмали - дисперсии пигментов и наполнителей в растворе полимера. Эмали должны иметь рабочую вязкость, позволяющую наносить их тонкими слоями с помощью распыляющих устройств. Кроме того, они должны обладать достаточной структурной вязкостью, препятствующей стеканию состава с вертикальных поверхностей. 4. Покрывной слой. Для нанесения покрывного слоя применяются лаки - растворы полимерных смол в органических растворителях. Лаки могут содержать пластификаторы, ускорители отверждения, органические красители. Покрывной слой наносится поверх слоев эмали. Лаки создают прочную, эластичную пленку и придают покрытию блеск. Для обеспечения специальных свойств покрытия при- меняют: пигменты - минеральные вещества (окислы металлов), эсновное назначение которых придавать покрытию цвет. Кроме того, введение пигментов повышает твердость по-крытия; наполнители - порошкообразные вещества (гипс, це-мент, тальк и др.). Они способствуют улучшению адгезии, замедлению осаждения пигмента, удешевлению покрытия; специальные добавки, регулирующие свойства тюкры-гия (эфиры, мыла и др.), которые способствуют пластификации и стабилизации дисперсии, ускоренному отверж-jj-дению пленки. Стойкость лакокрасочного покрытя в агрессивных срезах зависит главным образом от структуры полимера - наличия в его составе различных реакционноспособных гидроксильных, карбоксильных, аминных, эфирных групп, атомов хлора и серы. Наибольшей устойчивостью отличаются ►покрытия из полимеров трехмерной структуры с плотной /паковкой макромолекул. Защитные свойства покрытия возрастают с увеличением его толщины (количества слоев покрытии) и снижаются с увеличением концентрации Шагрессивных веществ и с повышением температуры окружаю-1щей среды. Недостатком лакокрасочных покрытий, в том !числе перхлорвиниловых, является их низкая плотность, вследствие содержания большого количества растворителей- до 90%. Последний улетучивается после нанесения Составов, что приводит к созданию пористых пленок. Поэтому на практике приходится наносить многослойные тюкрытия, что связано с резким ростом их стоимости, вы-§сокой трудоемкостью и длительностью нанесения. В зависимости от агрессивности среды применяют различные варианты покрытий. Для сильноагрессивной газовой среды (при содержании хлористого водорода более 10 мг/м') I рекомендуется 1-2 слоя грунтовки - химически стойкий грунт (ХСГ) с наполнителем, 4-5 слоев покрывных эма-лей (ХСЭ) и слой лака (ХСЛ). При этом для получения относительно непроницаемых пленок приходится наносить [от 6 до 10 слоев. Химическая стойкость перхлорвиниловых покрытий была проверена нами после четырехлетней их выдержки в газовой камере (концентрация хлористого водорода 20 мг/м^, относительная влажность -80%). Испытывались <образцы бетона, поверхность которых изолировалась 7 Слоями перхлорвинилового покрытия. в результате установлено, что многослойное перхлор-виниловое покрытие является химически стойким и может быть надежной защитой бетона в среде хлористого водорода. Недостатком перхлорвиниловых покрытий является их низкая трещиностойкость. В то время как СНиПом допускается раскрытие трещин в бетоне железобетонных конструкций шириной 0,2-0,3 мм, перхлорвиниловое лакокрасочное покрытие разрывается при возникновении в бетоне трещин ширицой раскрытия всего 0,01-0,05 мм. Через образующиеся дефектные места в покрытии может происходить диффузионное проникновение агрессивных газов через бетон к поверхности арматуры. Для обеспечения надежной защиты конструкций необходимы не только химически стойкие покрытия, но и покрытия, обладающие такой эластичностью, которая обеспечивала бы ее сплошность при образовании в бетоне трещин шириной раскрытия не менее 0,3 мм. В центральном научно-исследовательском институте бетона и железобетона (НИИЖБ) и Ереванском политехническом институте созданы трещи-ностойкие покрытия на основе хлорсульфированного полиэтилена и наирита, которые образуют стойкие деформированные пленки. Однако материалы для таких покрытий являются дефицитными, массовый выпуск их крайне не достаточен. В НИИпромстрое исследованы комбинированные трещиностойкие лакокрасочные покрытия, состоящие из эластичной подложки - эмульсии латекса и покрывных слоев - перхлорвиниловых эмалей. Эластичная подложка обеспечивает высокую трещиностойкость, а покрывные слои достаточную химическую стойкость покрытия. Результаты физико-механических испытаний покрытий показали, что ширина раскрытия трещины в бетоне, при которой зафиксирован разрыв покрытия, равна 0,7 мм. Таким образом, латексовиниловые покрытия характеризуются высокой трещиностойкостью, в 10-14 раз превышающей трещиностойкость обычных перхлорвиниловых покрытий, не уступая последним в химической стойкости, адгезионной прочности и прочности на удар (табл. 12). Повышенная трещиностойкость комбинированных покрытий объясняется тем, что каучукообразная эмульсия латекса, заполняя микронеровности на поверхности бетона, служит компенсирующей буферной прослойкой при образовании трещин в бетоне.  Опытно-промышленное внедрение трещиностойких и ла-тексовиниловых покрытий проведено при защите строительных конструкций в цехах хлорного комплекса Стер-литамакского химического завода. Обследования окрашенных строительных конструкций, эксплуатирующихся в течение четырех лет в атмосфере, загрязненной хлористым водородом, показали, что комбинированное трещиностойкое покрытие находится в удовлетворительном состоянии и не потеряло своих защитных свойств. Защита арматуры в бетоне введением добавок - ингибиторов коррозии Одним из наиболее технологичных методов защиты стальной арматуры в бетоне является введение в бетонную смесь специальных добавок - ингибиторов коррозии. Обычно ингибиторы, адсорбируясь на поверхности металла, образуют или способствуют образованию пассивирующей пленки. Если осаждаясь на поверхности металла ингибиторы не вступают в химическое взаимодействие с .атомами металла, то имеет место так называемая физическая адсорбция . Некоторые ингибиторы образуют на поверхности металла новые химические соединения, то есть протекает химическая адсорбция. Часто, в качестве ингибиторов применяются комплексные композиции, причем их компоненты, действуя по разным механизмам, взаимно влияют друг на друга, значительно повышая эффект замедления процесса коррозии металла. Так как в бетоне поровая влага, с которой контактнру->ет стальная арматура, имеет щелочную реакцию, то в этом случае обычно используют ингибиторы, применяющиеся для нейтральных и щелочных сред. К таким ингибиторам относятся растворимые неорганические вещества: хроматы, нитриты, фосфаты калия и натрия. Большой эффективностью обладают сочетания этих веществ с поверхностно активными веществами. Из существующих ингибиторов коррозии арматуры в бетоне наиболее известны соединения окислительного типа на основе нитритов. Этот ингибитор, химически адсорбируясь на поверхности металла, сильно сдвигает его потенциал в положительную сторону, переводя сталь в пассивное состояние. Для усиления ингибирующего действия нитрит натрия рекомендуется вводить совмест- .но с бензоатами аммония и натрия, поверхностно актив-*ными веществами. Иногда применяется и сочетание нитрита натрия с хроматами [2]. Особый класс составляют ингибиторы, образующие с t металлом труднорастворимые соединения. Нами предло- жено для защиты арматуры от коррозии вводить в бетон добавки-- ингибиторы на основе фосфатов натрия. При введении фосфатов в бетон могут наблюдаться два различных типа пассивации. Пассивация первого типа может наступать за счет повышения щелочности среды при гид-. ролизе тринатрийфосфата, а пассивация второго типа обусловливается непосредственным участием анионов в про-\ цессе формирования пассивирующего слоя на поверхности металла. Наши исследования по механизму ингибирования кор-розионного процесса стали в бетоне подтверждают, что [ингибирующий эффект в основном проявляется за счет :хемосорбции фосфат-ионов на поверхности арматуры. Для этих экспериментов использовалась методика снятия хроноамперометрических кривых, разработанная в Центральной лаборатории коррозии бетона и железобетона. Эта методика снижает трудоемкость и ускоряет электрохимические испытания, позволяя в одном опыте ориентировочно установить критическую концентрацию агрессивного агента (CaCla) при заданной концентрации ингибитора. Стальной электрод погружают в модельную поровую жидкость, содержащую определенное количество ингибитора. С помощью потенциостата накладывают потенциал (обычно + 300 mv по хлорсеребряному электроду) и измеряют плотность тока, протекающего через поверхность электрода. Последовательно добавляя в раствор хлористый кальций определяем концентрацию агрессивного вещества, при которой плотность тока резко увеличивается, что свидетельствует о развитии коррозионного процесса- График плотности тока в зависимости от концентрации хлористой соли представляет собой ломаную линию, по ; длине горизонтального участка которой можно судить о пассивирующих свойствах данного. ингибитора. Нами предложена ингибирующая композиция, состоящая из 2% тринатрийфосфата и 1% соли Мора (от массы цемента). Данная композиция позволяет нейтрализовать Д0 4% хлористого натрия в бетоне (рис. 9), что резко повышает долговечность железобетонных конструкций в газовых хлор-содержащих средах. Предельно допустимое содержание хлор-ионов в бетоне без добавок составляет 0,5% или примерно 0,85% NaCl. Поскольку трина-трийфосфат несколько снижает прочность бетона, то для компенсации в бетон вводится соль Мора как уплотняющая добавка. Специальными исследованиями было установлено, что введение комплексного ингибитора существенно не влияет на физико-механические свойства бетона (табл. 13.) Промышленное опробование предлагаемого ингибитора, проведенное на Уфимском и Стерлитамакском заводах железобетонных изделий, показало, что добавка его не осложняет технологию изготовления железобетонных конструкций. Для введения добавок - ингибиторов в бе- Таблица 13 Физико-химические свойства бетонной смеси и бетона с добавкой ингибитора  Рис. 9. Анодные поляризационные кривые сведения стали в бетонных образцах с добавкой: 1-2% NajPOH-lSi соли Мора-1-2> NaCl; 2-2к КазР04+1? соли Мора-{-4? NaCl; 3-2% Na,PO.-fl% соли Mopa-j-б NaCI; 4-2% ЫазР04+1% соли Мора--8% NaCl

тонную смесь может быть использована технологическая линия по введению противоморозных добавок. Данная ингибирующая композиция может применяться в конструкциях, эксплуатирующихся в среднеагрессивных газовых хлорсодержащих срезах. В сильноагрессивных средах (по СНиП П-28-73) комплексный ингибитор на основе фосфатов может использоваться наряду с нанесением на конструкции лакокрасочной защиты. Защита наружной поверхности ограждающих конструкций Наружная поверхность ограждающих конструкций зданий химических и нефтехимических предприятий подвержена атмосферным воздействиям, присущим континентальному климату БАССР, и влиянию окружающего воздуха, загрязненного агрессивными газами и аэрозолями. В этих условиях к материалам, используемым для отдел' ки наружных поверхностей, должны предъявляться повышенные требования по химической стойкости и морозостойкости. Кроме этого, наружные покрытия должны отвечать эстетическим требованиям. В качестве долговечных фасадных красок можно при-менягь полимерцементные составы на основе эмульсии синтетического латекса с наполнителями и пигментами. Наполнителями служит маршалит, кварцевый песок, мел, белый цемент, пигментами - крон, охра, окислы металлов. Составы фасадных полимерцементных красок приведены в табл. 14. Окраску ведут краскораспылителями по поверх- Таблица 14 Полимерцементные составы для отделки фасадов

иости бетона, штукатурок, красного и силикатного кирпича, асбоцемента. Можно вести окраску по поверхностям, ранее окрашенных масляными или синтетическими красками. Сухая пигментная часть и водная эмульсия латекса готовятся и хранятся раздельно. Перемешивание их производят непосредственно перед употреблением, поскольку сохранность краски не превышает 18 часов с момента ее приготовления. С увеличением в полимерцементной композиции содержания инертного наполнителя (до 300 массовых частей) получают шпатлевки в виде паст, применяющихся для отделки поверхностей фасадов. Латексные шпатлевки отличаются водо- и морозостойкостью, обеспечивают прочное сцепление с поверхностью строительных материалов. С применением полимерцементной шпатлевки, сравнительно с масляной, резко сокращаются сроки производства отделочных работ, так как слой указанного состава твердеет в течение 1-3 часов. Покрытия характеризуются повышенной удароустойчиво-стью, водоморозостойкостью. Применение полимерцементных составов в промышленном строительстве (Главбашстрой) в течение ряда лет свидетельствует о целесообразности их широкого использования. 6. ХИМИЧЕСКИ СТОЙКАЯ КРОВЛЯ Для устройства кровли промышленных зданий применяются мягкие кровельные материалы, представляющие собой картон, пропитанный битумом или дегтем (рубероид, пергамин, толь). Широкое применение мягких кровель объясняется их положительными свойствами, как-то: рулонные кровельные материалы водонепронецаемы, атмосфероустойчивы, обладают малой теплопроводностью, отличаются низкой стоимостью и доступностью сырья, благоприятными технико-экономическими показателями производства. К недостаткам битумных изоляционных кровельных материалов следует отнести низкую морозостойкость, склонность к образованию трещин при небольших деформациях сооружений, в результате чего нарушается сплошность покрытия. * Для повышения пластичности (трещиностойкости)! битумных материалов в их состав вводят синтетические полимеры. Институтом БашНИИНП предложены составы битумов с добавками высокомолекулярных соединений - продуктов нефтепереработки. В результате получены битум-* нополимерные составы повышенной эластичности. На территории химических заводов, атмосфера кото рых загрязнена агрессивными веществами, здания и сооружения должны иметь кровлю высокой химической стойкости. В качестве изоляционного кровельного покрытия нами предложено применение нового кровельного материала - полирубероида, в котором основой является дублированный полиэтилен. Полирубероид отличается от рубе- роида наличием в его основе полиэтиленовой пленки толщиной 200 мк, обеспечивающей повышенную коррозионную стойкость и пластичность кровельного покрытия. В случае образования трещин в поверхностном слое битума полиэтиленовая пленка, как химически стойкий материал обеспечивает сохранность защитных свойств покрытия. Укладка дублированного полиэтилена возможна на; расплаве битума или битумных мастиках непосредственно на основание кровли. Технология укладки полирубероида не отличается от общепринятой при устройстве кровли из мягких кровельных материалов. Стоимость кровельных материалов с применением полиэтиленовой пленки в настоящее время значительно превышает стоимость традиционных рулонных кровельных изоляционных материалов, поэтому их применение целесообразно в особо агрессивных условиях, например, при совместном действии кислых газов и попеременного замораживания и оттаивания, высушивания и увлажнения. Широкое развитие производства полиэтиленовой пленки дает, однако, основание предполагать, что в последующем стоимость полимерных кровельных покрытий будет значительно снижена. Таким образом, для сохранения нормативной долговечности зданий и сооружений кислотных производств при-строительстве их необходимо осуществить антикоррозионную защиту практически всех основных частей зданий - от фундамента до кровли. Для этой цели, на основании проведенных исследований, рекомендуется следующий комплекс наиболее эффективных, научно обосно- ванных мероприятий. Так, антикоррозионную защиту монолитных фундаментов следует производить оклейкой их поверхности покрытием из дублированного полиэтилена; для сборных железобетонных элементов (свай, фундаментных блоков) предусмотрена пропитка в горячих нефтепродуктах - крекинг-остатках, асфальте деасфальтиза-ции, гудроне. При устройстве химически стойких полов и футеровок в качестве изоляционного слоя рекомендуется использовать шкрытия из дублированного полиэтилена марок ДП-СпС или ДП-СпБ на клее 88-Н или расплаве битума. С целью защиты арматуры в железобетонных несущих и ограждающих конструкциях при их изготовлении вводить в бетон-:ную смесь добавки - ингибиторов коррозии на основе (фосфатов. Изоляцию внутренней поверхности железобетонных несущих и ограждающих конструкций необходимо производить лакокрасочными перхлорвиниловыми покрытиями, а поверхности растянутых зон - трещиностойкими латек-совиниловыми покрытиями. Для защиты наружной поверх-!Ности ограждающих конструкций целесообразно применение полимерцементных красок на основе латекса. При устройстве кровли может быть использовано покрытие из дублированного полиэтилена. ЗАКЛЮЧЕНИЕ Здания и сооружения кислотных производств предприятий химической и нефтехимической промышленности Башкирии в результате коррозии бетона и железобетона разрушаются в 3-4 раза раньше установленного срока. Это приводит к непроизводительным затратам на проведение -текущих и капитальных ремонтов, вынужденным остановкам производства. В итоге народное хозяйство несет существенный материальный ущерб. Проведенные обследования показали, что в вопросе обеспечения долговечности строительных сооружений в агрессивных средах имеются серьезные организационные недостатки и технические трудности. Можно назвать три основные организационные и технические причины преждевременных коррозионных поражений: 1. Строительные проекты не учитывают опыт эксплуатации и фактические условия работы конструкций на действующих предприятиях, вследствие чего предусматриваемая антикоррозионная защита неэффективна. 2. Проект предусматривает необходимые защитные мероприятия, но при строительстве допускаются нарушения: либо имеются отклонения от проекта, либо неудовлетворительно качество выполненных строительных или антикоррозионных работ. 3. На действующих предприятиях нарушаются правила эксплуатации оборудования, в результате чего допускаются проливы и выбросы агрессивных веществ. Кроме того, приточно-вытяжная вентиляция, как правило, не обеспечивает необходимого обмена воздуха. Это ведет к избыточ- ному содержанию агрессивных веществ в атмосфере цехов, а также к установлению неблагоприятного температурно-влажиостного режима. Ликвидация этих недостатков должна явиться результатом совместных усилий специалистов ряда областей народного хозяйства - проектировщиков, строителей, работников производства стройматериалов, эксплуатационников химических и нефтехимических производств. Проектировщики должны вести проектирование строительных сооружений предприятий с агрессивными средами, в частности кислотных производств, с учетом опыта эксплуатации сооружений, то есть на основании анализа результатов натурных исследований, проведенных на действующих предприятиях с аналогичной технологией производства. При выборе эффективных средств антикоррозионной защиты необходимо, во-первых, практиковать способы прогнозирования степени ожидаемого поражения бетона и железобетона во времени; во-вторых, отдавать предпочтение первичным методам защиты - использованию ресурсов бетона как материала, введению в бетонную смесь химических добавок и т. д. Задача строителей заключается в том, чтобы ввести в практику работы заводов железобетонных изделий специализированные линии по производству строительных конструкций' заданной долговечности и повысить контроль за качеством строительных и антикоррозионных работ и материалов. При возведении сооружений кислотных производств необходимо обеспечить широкое применение разработанных научно обоснованных методов антикоррозионной защиты строительных конструкций. Эксплуатационникам следует максимально снизить агрессивность среды в цехах нефтехимических предприятий. Для этого необходимо прежде всего ликвидировать проливы и выбросы продуктов производства за счет герметизации действующего оборудования и соединений про-дуктопроводов; нормализовать тепловлажностный режим, что в значительной мере зависит от упорядочения работы вентиляционных систем. С целью повышения эффективности и надежности проводимых мероприятий в борьбе с коррозией строительных конструкций зданий и сооружений считаем целесообразным укрепить организацию этого дела, создав единый государственный орган для надзора за проектированием, строительством и эксплуатацией предприятий с агрессивными средами. - . Изложенный в книге материал не является исчерпы-вак?щим. Исследования коррозии и разработка эффективных методов защиты строительных конструкций продолжаются. Так, в настоящее время широко и успешно ведутся эти работы в рамках социалистического экономического содружества стран народной демократии (СЭВ). Успехи в области науки о долговечности бетона и железобетона, создания эффективных методов антикоррозионной защиты вселяют уверенность в то, что постановления партии и правительства по усилению антикоррозионной службы в стране, в частности задача обеспечения долговечности строительных сооружений, будет успешно решена. ЛИТЕРАТУРА 1. Алексеев С. Н. Коррозия и защита арматуры в бетоне. Ж, Стройиздат, 1962. 2. Алексеев С. Н., Розепталь Н. К. Коррозионная стойкость железобетонных конструкций в агрессивной промышленной среде. М., Стройиздат, 1976. 3. Балалаев Г. А., Медведев В. М., Мещанский Н. А. Защита строительных конструкций от коррозии. М., Стройиздат, 1966. 4. Балалаев Г. А., Дерешкевич Ю. В. Производство антикоррозионных работ . М., Стройиздат, 1962. 5. Винарский В. Л. О противокоррозионной защите цехов хлорного производства , Промышленное строительство , № 4, 1963. 6. Воробьева, Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. М., Химия , 1975. 7. Москвин В. М. Коррозия бетона. М., Госстройиздат, 1952. 8. Розенфельд И. П., Жигалова X. А. Ускоренные методы коррозионных испытаний металлов. М., Металлургия , 1966. 9. Полак А. Ф., Ратинов В. В., Гольфман Г. Н. Коррозия железобетонных конструкций зданий нефтехимической промышленности. М., Стройиздат, 1971. ОГЛАВЛЕНИЕ Введение . Глава I. Натурные исследованпя нефтехимическях и химшес- ких вроизводств............6 1. Обследование зданий и сооружений с агрессивными средами ...............6 Глава II. Коррозия железобетона в кислых агрессивных средах 1. Коррозия бетона и железобетона под действием раствора кислот ...............14 2. Коррозия железобетона под действием кислых газов ... 22 Глава III. Методы и средства защиты строительных конструкций от коррозии............34 1. Проектирование антикоррозионной защиты......34 2. Средства антикоррозионной ращиты.........44 3. Защита подземных сооружений от коррозии......53 4. Устройство химически стойких полов.........60 5. Антикоррозионная защита надземных конструкций ... 65 6. Химически стойкая кровля.............74 Заключение...............77 Литература ...................79 Полак Алексей Филиппович Гельфман Георгий Нисонович Яковлев Владимир Валентинович АНТИКОРРОЗИОННАЯ ЗАПЩТА СТРОИТЕЛЬНЫХ КОНСТРУКЦИИ НА ХИМИЧЕСКИХ И НЕФТЕХИМИЧЕСКИХ ПРЕДПРИЯТИЯХ Редактор Г. А. Осташевская Рецензент А. П. Бутырский Художественный редактор С. П. Евладов Художник оформитель А. В- Веселое Технический редактор Я. Я. Зарипова Корректоры Т. Н. Горяйнова 3. В. Сайфуллина. ИБ Ш 1162 Сдано в набор 21.05.80. Подписано к печати 04.08.80. Формат бумаги В4х Юв!/, Бумага тип. № 2. Гарнитура литературная. Печать высокая. Условн. печ л. 4,20. Учетя. изд. л. 3,7. Тираж 1 ООО экз. П01698. Заказ Ш 150. Цена 20 коп. Башкирское книжное издательство. Уфа-25, ул. Советская, 18. Уфимский по-лнграфкомбинат Госкомиздата Башкирской АССР. Уфа-1, проспект Октября. 2. 1 2 3 4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||