| |

|

|

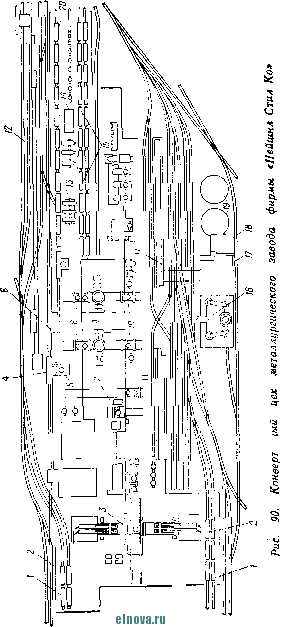

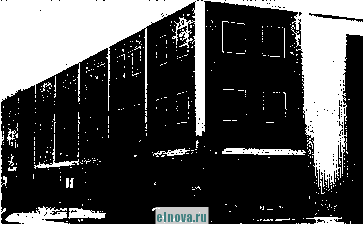

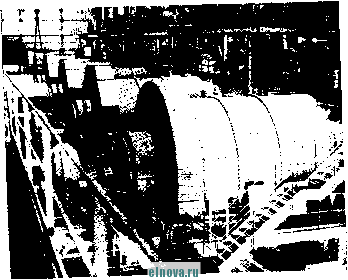

Главная » Книги и журналы 1 ... 10 11 12 13 14 15 16 17 что по ёдйничйой мощности Доменных печей США усту пают СССР, а также Японии. Использование более мощных основных агрегатов и установок на современных металлургических заводах существенно отразилось на их генеральных планах. В результате снизилась удельная площадь этих заводов на единицу продукции. Этому же,способствовало внедрение непрерывной разливки стали (отпала необходимость в блюмингах, слябингах, дворах изложниц), а также использование вместо железнодорожного транспорта ленточных конвейеров, автомобильного и трубопроводного транспорта (начинает внедряться для транспортирования сырья). В настоящее время на некоторых металлургических заводах США удельная площадь территории завода на 1 млн. т стали составляет 100-117 га. Новые технологические процессы влекут за собой изменения и в строительных решениях промышленных цехов и предприятий. Рост мощности доменных печей определил переход на непрерывную подачу шихты. Вместо скиповых подъемников применяют конвейеры, соответственно располагают в связи с этим и бункерные эстакады. Для обеспечения размещения оптимального количества фурм, облегчения механизации работ число колонн на новых доменных печах уменьшено до четырех и они удалены от горна. Такие решения применены, например, в доменной печи завода фирмы Ю. С. Стил-Ко в южном Чикаго и др. Крупные доменные печи имеют теперь по два литейных двора и от двух до четырех чугунных лёток. К числу эффективных архитектурно-строительных решений, используемых в доменных цехах, следует отнести создание круглого литейного двора. Его конструкции довольно просты: несущие конструкции выполняются из металла, а стены помещения в районе чугунных лёток выполняются из кирпичной кладки. В США быстро развивается производство кислородно-конверторной стали. Характерным является создание:, мощных цехов с конверторами вместимостью 200 т ивы-> ше. В американских конверторных цехах применен! многие рациональные технические решения, представ ляющие интерес для внедрения в отечественную метал| лургию. В подавляющем числе цехов применяются ковши мик| серного типа, позволяющие исключить здания миксер! йогО Отделения И подъездные эстакады, сократить Габариты здания конверторного цеха, облегчить рабочую площадку в конверторном отделении и др. В большинстве цехов сооружения для очистки газов вынесены за пределы здания. Построен ряд цехов с открытым скрапным пролетом (например, цеха в городах Аликуиппа и Пуэбло и др.). В результате этого улучшены условия труда в цехе и сокращены капитальные затраты на строительство. большой интерес представляют решения с использованием пневмотранспорта для подачи сыпучих материалов в конвертор (цех фирмы Мак-Лаут Стил Корп в г. Трентоне). При этом значительно упрощаются и удешевляются строительные решения, так как тяжелые бункера для сыпучих располагаются на отметке ±0,00, а не на колоннах конверторного пролета. Интересны решения конверторных цехов с тоннелями для передачи ковшей со сталью и шлаком в смежные пролеты (например, в цехах фирмы Мак-Лаут Стил Корп в г. Трентоне и фирмы Акме Стил Корп в г. Ривердейл). Применение тоннелей позволяет снизить высоту здания конверторного цеха. Подавляющее большинство цехов проектируется без скрапных пролетов. Во всех конверторных цехах применены прогрессивные ограждающие и несущие конструкции. В разгрузочном пролете конверторного цеха рабочая площадка чрезвычайно металлоемкая, занимает лишь часть пролета, в то время как в отечественных цехах она обычно занимает весь пролет. Посты управления в конверторном цехе располагаются напротив конверторов (на противоположной стороне загрузочного пролета), что позволило создать хорошие условия труда операторам. Делегация советских специалистов ознакомилась с конверторным цехом металлургического завода фирмы Нейшнл Стил Ко . Завод расположен в долине на восточном берегу реки Огайо, в северной части штата Западная Виргиния. Этот металлургический завод проектировался и строился фирмой Бехтель . Его основная продукция - листовой прокат, в том числе покрытый оловом, цинком или хромом. В 1967 г. на заводе был построен кислородно-конверторный цех, который заменил старый мартеновский цех с 11 печами. Площадка для проектируемого предприятия была очень ограниченной. Она была заключена в пределы существующего сталелитейного завода с границами, которые не могли быть расширены. Цех имеет два конвертора по 300 т и 4-ручьевую установку непрерывной разливки стали. Производительность цеха 3,6 млн. т стали в год, из них 1,5 млн. т стали разливается на установке непрерывной разливки (рис. 90). Применение конвертора такой большой вместимости - 300 т, установка непрерывной разливки стали с радикальным кристаллизатором, применение ковшей мик-серного типа характеризуют рассматриваемый цех как одно из передовых сталеплавильных предприятий. Предусмотрено расширение цеха с установкой третьего конвертора и второй 4-ручьевой машины для непрерывной разливки стали. Все фундаменты для строительных колонн и тяжелого оборудования опираются на сваи-стойки глубиной 22,8 м с несущей способностью по 150 т каждая. Фундаменты для третьего агрегата и несущие сваи для вакуумного дегазатора были включены в проект первой очереди строительства. Бесфонарное здание цеха имеет металлический каркас. Ограждающие конструкции выполнены неутепленными из профилированных листов с антикоррозионной покраской. Большой интерес для использования в отечественной практике представляет крутоуклонная кровля, выполненная из профилированного стального листа толщиной всего 1 мм с антикоррозионной защитой. Применение тонкого стального листа, полное исключение нагрузок от пыли и снега при крутом уклоне кровли позволяют сокращать расход стали только на покрытие в 3-4 раза, а также уменьшить эксплуатационные расходы. Особен-t ностью здания является также отсутствие световых фо-1 парей и окон, что позволяет сократить срок строительст-j ва. О масштабах строящегося цеха можно судить по! объемам выполненных строительных и монтажных ра- бот. Объем земляных работ, выполненных при строи-! тельстве цеха, составил 664 тыс. м-, бетонных -43 200 м^l смонтировано стальных конструкций 45 549 т, уложе- но 48,9 тыс. м трубопроводов, смонтировано 135 тыс. м|  Й о ё 3 ? *3 ( 2; ь 2 J; 5 2 1 3 § I I й: S а ч § S S я о 5 §3 I . щ щ 5 о I ь а СО Л О . VO 3 а о S ui *=? й й S л tJ -а V л = со ; а <и а; S и я. to о и сантехнических разводок, уложено 518 тыс. м электрических кабелей. Собственно строительные работы были выполнены за 30 месяцев, в том числе монтаж стальных конструкций за 22 месяца. Нужно отметить очень небольшие размеры складских площадок, которые обслуживали строительство. Фирма Вейртон Стил Корпорейшн обеспечивала доставку необходимых материалов и оборудования к месту производства строительных работ приблизительно через 48 ч после запроса. В США получило большое развитие производство электростали. В 1974 г., например, было выплавлено в электропечах 25,8 млн. т стали, что составляет около 20% общего объема ее производства. Электропечи все более широко используются для выплавки не только сталей высокого качества, но и обычного углеродистого металла. Основным направлением в развитии электростале-плавления в США является увеличение вместимости электропечей и удельной мощности печных трансформаторов. Две самые мощные в мире электросталеплавильные печи вместимостью 235 и 360 т эксплуатируются на заводе фирмы Нортуэстерн Стил энд Уайр Стерлинг . Рост вместимости электропечей приводит к снижению удельных капитальных затрат в строительстве. Этому же способствует ряд применяемых технологических решений и новых видов оборудования. Например, широкое использование в современных электросталеплавильных цехах установок непрерывной разливки стали радиального типа позволяет избежать производства земляных работ по рытью глубоких колодцев. Уменьшение габаритов шихтовых пролетов при использовании шихты в основном с колес или полное раскрытие шихтовых пролетов способствует сокращению объема строительных работ и снижению расхода материалов. Электросталеплавильные цехи располагаются в зданиях без световых проемов или с низким процентом ос-, текления. Все несущие конструкции зданий и подкра- новые балки выполняются из стальных прокатных про| филей, а ограждающие конструкции - из стального профилированного листа обычно с цветным защитные покрытием. Кровли имеют крутоуклонный профил! Причем ои может достигать 50%. Значительная чгЦ стали, выплавляемой в США, перерабатывается на прокатных станах. В США строятся мощные широкополосные станы горячей прокатки, создаются мощности по производству оцинкованного листа и полос. В связи с развитием непрерывной разливки стали теперь исключается строительство заготовительных цехов. В остальном происходящий технический прогресс в прокатном производстве мало отразился на объемно-планировочных решениях зданий этих цехов. Можно лишь отметить, что в ряде вновь построенных прокатных цехов применены укрупненные пролеты (42 м), в них также отсутствуют изолированные машинные помещения, что приводит к сокращению объемов строительно-монтажных работ, числа мостовых кранов и способствует блокировке различных отделений прокатного цеха. Отказ от создания изолированного машинного помещения стал возможным благодаря применению электрического оборудования, которое может работать в условиях цехового микроклимата. Широкое применение в США нашел также негорючий кабель, укладываемый в электромашинных помещениях, позволяющий не строить специальные кабельные этажи в этих помещениях, что сокращает объемы строительно-монтажных работ, общую стоимость и продолжительность строительства. Современные цехи металлургической промышленности имеют теперь меньшую массу, что достигается за счет широкого применения сталей повышенной и высокой прочности и экономических профилей для несущих конструкций, тонколистовой профилированной стали с эффективными утеплителями для покрытий и стеновых ограждений. В США получило большое развитие производство тонкого стального листа методом холодного проката. Делегация советских строителей, выезжавшая в 1974 г. в США, посетила одно из таких предприятий (рис. 91). Это цех металлургического завода фирмы Джонс энд Лафлин Стил Корпорейшн (штат Иллинойс). Цех холодного проката выпускает в год 1 млн. т тонких стальных листов толщиной от 0,3 мм. Продукция цеха используется в сельскохозяйственном машиностроении, автомобилестроении, а также для устройства водоводов и изготовления различных изделий. Рулоны горячекатаной стали доставляются в цех по железной дороге с заводов фирмы, находящихся в городах Питтсбурге, Аликуиппа и Кливленде. Оборудование цеха включает линию протравки для очистки горячекатаных рулонов, 5-клетевой стан холодного проката, оцинковочную линию листов щириной 152 см, прессовочный стан, установку для продольной резки, профилирования и прочей отделки стальных листов. Травильная линия является одной из самых эффективных в сталеплавильной промышленности. Скорость травления составляет 365 м/мин, что позволяет обрабатывать более 175 т стали в час. 5-клетевой стан может обрабатывать рулоны весом до 40,8 т. Все операции по подаче и развертыванию рулонов автоматизированы. После холодного проката сталь, имеющая блестящую поверхность, подвергается нагреву в одной из 19 печей для снятия внутренних напряжений. Оцинкование металла производится в непрерывном процессе. Концы рулонов свариваются для создания не-  Рис. 91. Общий вид здания цеха холодного проката металлургического завода фирмы Джонс энд Лафлин Стил Корпорейшн со сте- .д нами из профилированных оцинкованных стальных листов с фотополимерной отделкой прерывной ленты. Полоса очищается, отжигается в печи непрерывного отжига, покрывается расплавленным цинком, охлаждается в башне высотой 42 м, полируется,-покрывается фосфатами или обрабатывается химически по технологическим условиям заказчика. Оцинкованная листовая сталь поставляется заказчиком с различной отделкой: стандартного блеска, минимального блеска с фосфатным покрытием, отожженная с гальванопокры'- тием, а также со специальным алюминиевым покрытием. Восьмипролетное здание цеха без окон и световых фонарей имеет площадь более 100 га. Интересной особенностью объемно-планировочного решения цеха является применение большеразмерных пролетов шириной 42 м. Такие пролеты обеспечивают свободу модернизации технологического процесса без изменения строительной части, а также позволяют сократить число кранов в цехе. Каркас здания выполнен из металла (рис. 92, 93). Шаг колонн принят 15 м, а шаг ферм 7,5 м. Покрытие здания выполнено из стального профилированного листа с антикоррозионной защитой, по которому уложены теплоизоляция толщиной 3,8-5 см и три слоя рубероида. Стены неутепленные выполнены из стального профилированного листа, окрашенного в приятный голубой цвет, полы - из бетона со специальным упрочняющим верхним слоем, включающим стальную стружку. Полы находятся в хорошем состоянии: очень гладкие, не собирают пыли. Фундаменты цеха располагаются на естественном основании, хотя в практике США чаще всего применяются свайные основания. При решении вопроса об устройстве оснований на песке были привлечены для консультаций профессора Иллинойского института. Интерес представляет то, что здание решено без окон и фонарей. Помещения, имеющие высокое освещение, хорошо вентилируются. У эксплуатационников не было жалоб на плохие условия труда в этом цехе. Обращает на себя внимание отсутствие машинных залов, что стало возможным в результате применения электротехнического оборудования, способного работать в условиях микроклимата цеха. Этот большой цех построен в сравнительно короткие сроки: в июне 1966 г. было начато строительство, а в декабре 1968 г., т. е. через 2,5 года, цех выдал первую продукцию. При строительстве этого объекта было вынуто 1,8 млн. мз земли, каркас здания потребовал 32 тыс. т стали, в цехе проложено около 20 км трубопроводов.  Рис. 92. Стальной каркас цеха холодного проката металлургического завода Джонс энд Лафлин Стил Корпорейшн Стоимость цеха ориентировочно составляет 150 млн. долл. В наиболее напряженный период на строительстве работало до 2000 чел. Административно-бытовой корпус, имеющий современный архитектурный облик (рис. 94) и комфортабельные конторские и бытовые помещения, соединены с основным производственным зданием надземной закрытой галереей (рис. 95). Представляет интерес решение проходной предприятия: это небольшой павильон (рис. 96) интересной архитектурной формы. Завод не имеет забора, его охраняет частная полиция. Это позволило сократить капитальные затраты на устройство ограждений предприятия. В металлургической промышленности США используется железная руда собственных месторождений, а также импортируемая из других стран. Применяются два способа окускования железорудного сырья - агломерация и окомкование. За последние годы в США значительно возросли производственные мощности фабрик окомкования. На начало 1974 г. их мощность составила 59 млн. т в год.  Рис. 93. Строительство цеха холодного проката металлургическая завода фирмы Джонс энд Лафлин Стил Корпорейшн  Рис. 94. Общий вид административно-бытового коппуса цеха холодного проката металлургического завода фир.чы Джонс энд Лафлин Стил Корпорейшн  Рис. 95. Надземная галерея, объединяющая административно-бытовое здание с основным производственным зданием цеха холодного проката металлургического завода фир.чы Джонс энд Лафлин Стил Корпорейшн  Рис. 96. Павильон проходной цеха холодного проката металлургического завода фирмы Джонс энд Лафлин Стал Корпорейшн Обогащение руд цветных металлов в США производится более чем на 150 обогатительных фабриках. Количество фабрик все время увеличивается. В наиболее широких масштабах строительство обогатительных фабрик развернулось в 1967-1970 гг., когда в действие были введены предприятия, являющиеся крупнейшими в цветной металлургии капиталистических стран; фабрики Сиерита , Твин , Бютте , Гендерсон , Тайрон . Организация обогащения минерального сырья в США по сравнению с другими капиталистическими странами имеет некоторые особенности, влияющие, в частности, на архитектурно-строительные решения; обогащение руд, особенно медных, производится, как правило, на фабриках большой производительности, в США обогащению подвергаются более бедные, чем в других капиталистических странах, руды; разработка, производство, монтаж и шефский контроль за эксплуатацией дробильного оборудования осуществляются крупными машиностроительными предприятиями. Обогатительные фабрики, как правило, принадлежат крупным фирмам, таким как Юта Коппер , Кеннекот Коппер , Анаконда , Амакс и др. Делегация советских специалистов ознакомилась со строительством горно-обогатительного комбината в районе г. Финикса (штат Аризона). Это один из крупнейших комплексов по добыче меди. Его проектная мощность 40 тыс. т руды в день при работе в две смены (16 ч). Технологической схемой предусматриваются три стадии дробления, причем отделение измельчения сблокировано с отделением флотации. В проекте комбината предусмотрена установка самого крупного современного оборудования. Комплекс включает мельницы (рис. 97) и необходимое оборудование для добычи (открытым способом) и обогащения медной руды. Первая стадия дробления осуществляется конусной дробилкой, которая располагается под шатром (рис.98). Дробилка обслуживается мостовым краном грузоподъемностью 80 т. Следует отметить, что обычно таких кранов не предусматривается и обслуживание дробилок осуществляется мобильными кранами, что, естественно, снижает стоимость строительства. Интересно отметить отсутствие резервной дробилки. В связи с этим предусмотрено ремонт дробилок осуществлять за 36 ч.  Риг 97 Интерьер дробильного отделения с шаровыми мельницами FUC. У/, пшер р р о,(ата в долине Пинто в районе г. Финикса горно-обогатительного  Рис 98 Установка первичного дробления горно-обогатительного комбината  Рис. 99. Обш,ий вид строительства конвейера длиной 500 м, служащего для подачи руды к установкам вторичного дробления После первичного дробления руда транспортируется по конвейерной ленте длиной 500 м, шириной 1,5 м со скоростью 300 м/мин (рис. 99). В скале открытым способом сделан тоннель для прохождения в нем конвейера, который перекрывается стальным волнистым профилем толщиной 6 мм. Вторичное дробление осуществляется в двухпролетном здании с пролетами 19 и 8 м, в котором имеется 9 дробилок, из них 3 грубого и 6 мелкого дробления. Все дробилки конусные. Предусмотрены местные отсосы для удаления пыли. Расход стали на здание составил 1800 т, бетона -3100 м^. Здание практически не имеет окон (рис. 100 и 101). Измельчение осуществляется в шаровых мельницах (применяются стальные шары). Имеются 6 мельниц и циклоны-классификаторы по 8 шт. на каждую мельницу. После флотационных камер концентрат содержит 30% меди. Измельчение и флотация размещены в четырех-пролетном здании (рис. 102) с размерами в плане 108Х Х48 м и с наибольшей высотой 16,8 м (пролет измельчения). Управление производством осуществляет сложная электронная система, включающая ЭВМ, а также система рентгеноскопического анализа минералов. Интересна также и конструкция склада в виде трапеции с размерами в плане 93,6X43,2 м и высотой 24 м. Склад рассчитан на запас 40 тыс. т руды (рис. 103). Все несущие конструкции комбината выполнены в металле. Ограждения осуществлены из профилированных стальных листов с антикоррозионной защитой. Темно- и светло-коричневые тона покраски зданий удачно гармонируют с живописной местностью.  Рис. 100. Корпус вторичного дробления (вид с торца)  Рис. 101. Корпус вторичного дробления (вид со стороны продольной Оборудование завода включает трубопровод диаметром 10 см, по которому концентрированная руда перемещается на расстояние 16 км к фильтровальным установкам. Для этого в трубопроводе развивается давление 130 кг/см. В комплекс входит также корпус вспомогательных помещений и мастерских. \  Рис. 102. Корпус измельчения и флотации горно-обогатительного комбината в долине Пинто в районе г. Феникса  Рис. 103. Склад концентрата горно-обогатительного комбината Комбинат строится на месте комплекса, построенного фирмой Бехтель около 30 лет назад, производство на котором было свернуто в 1953 г. Строительство началось в мае 1972 г. со сроком сдачи в эксплуатацию обогатительной фабрики в июле 1974 г. Вскрыщные работы Осуществлялись бульдозерами и экскаваторами с ков-щами вместимостью 12 и 14 м^ с электроприводами. Потребовалось переместить 3,6 млн. м^ земли и проложить 160 км трубопроводов. В феврале 1974 г. на стройке работало 1075 чел., из которых 92% были рабочие. В конторе при стройке работало 90 проектировщиков. Все строительство осуществлялось мобильными кранами. На стройке отсутствовал стационарный бетонный завод, и его функции выполняли передвижные бетономешалки. Большой опыт фирмы позволял укладываться в график, несмотря на то что ранние дожди превратили площадку в настоящее болото. Большой интерес представляет применение 150-тонного самосвала для транспортирования пород при вскрышных работах, который в последующем будет использоваться для перевозки руды. Стоимость самосвала ,350 тыс. долл. Мощность двигателя 1300 л. с. Руда будет доставляться на комбинат из карьеров, расположенных приблизительно в 3,5 км. Химическая промышленность в США, так же как и в других странах, развитых в техническом отношении, является одной из ведущих отраслей тяжелой индустрии и базой для производства предметов потребления, химических удобрений и другой важной продукции. В США наиболее быстро увеличивается производство пластмасс и синтетических смол, синтетических волокон, органических полупродуктов, лаков, красок и фармацевтических препаратов. Однако общая сумма контрактов на строительство новых химических предприятий в последние годы сократилась. Развитие химической и нефтехимической промышленности идет в настоящее время по пути наращивания единичных мощностей установок на действующих предприятиях, внедрения новой технологии, коминированных пропессов и их интенсификации. Для нового строительства США характерна специализация и концентрация производства, а также применение агрегатов повышенной мощности и интенсифицированных технологических процессов (увеличение температуры и давления). В США действуют, например, сернокислотные заводы мощностью одной технологической линии 450 тыс. т в год (штат Северная Каролина) и 636 тыс. т в год (штат Техасе Многие заводы, построенные в последние годы в США и строящиеся в настоящее время, представляют собой специализированные предприятия, выпускающие ограниченное количество видов продукции, например только аммиак и карбамид или же хлор и каустическую соду, серную кислоту и т. д. Строительство новых химических предприятий требует значительных территорий. Наибольшие площади требуются для размещения заводов по производству аммиака, удобрений, красителей. Так, например, завод по производству аммиака мощностью 180 тыс. т в год и других удобрений фирмы Эссекс Кемикел Корп. в г. Санта-Роза занимает территорию 850 га. Чаще всего на химических комбинатах объединяют производства по последовательной переработке исходного сырья, что обеспечивает комплексное использование сырья, экономию на транспортных расходах и на энергетических затратах. В США одним из крупнейших промышленных районов является южный Чарлстон (штат Западная Виргиния), где размещены крупные комплексы предприятий органического синтеза, а также текстильные фабрики, которые используют продукцию химических заводов. Особенностью решения генеральных планов современных химических предприятий США является зонирование заводской территории, т. е. четкое разделение ее на зоны. На ряде заводов минеральных удобрений зонирование осуществлено по технологическому признаку, когда в одной зоне размещаются взаимосвязанные по технологии установки и цехи, образующие производственные комплексы. На нефтехимических заводах наблюдается зонирование но функциональному признаку, когда в одну зону выделяются головные цехи по производству полуфабрикатов нефтехимии, в другую - цехи по переработке этих продуктов, в третью - склады полупродуктов и продуктов. Для многих других видов химических производств также характерно выделение в отдельные зоны производственных цехов, складов сырья и полуфабрикатов и складов готовой продукции. Новые строящиеся химические предприятия создаются с учетом возможности их последующего расширения и модернизации, для чего на их территории преду- сматривают резервные площади. Очень характерно в этом отношении решение шинного завода в г. Ханфорде (штат Калифорния). Здесь каждая установка была построена с учетом ее дальнейшего расширения или замены новой. В цехах были предусмотрены фундаменты для будущего оборудования, отверстия для проводки в последующем дополнительных трубопроводов. Установки для производства химических и нефте.хи-мических заводов в большинстве случаев возводятся на открытых площадках. При этом многие виды технологического оборудования монтируются на специально приспособленных каркасах, этажерках или просто на фундаментах. Над некоторыми установками делаются навесы или козырьки. Такие виды тяжелого оборудования, как колонны, различные массивные аппараты, устанавливаются на массивных фундаментах, но при этом все обвязочные трубопроводы и обслуживающие устройства крепятся непосредственно на самом оборудовании. Имеются примеры, когда химические и нефтехимические предприятия имеют всего лишь одно теплое здание для размещения бытовок, вспомогательных служб и контор. Основное оборудование расположено на открытых площадках и лишь некоторое, не поддающееся герметизации, - в холодных помещениях. Например, на химических заводах США компрессорные и насосные станции размещаются в неотапливаемых зданиях или же на открытых площадках. Так, например, на заводах фирмы Америкен ойл Ко (штат Техас)! фирмы Келлогс (штат Луизиана), фирмы Ферин Нитроген (штат Техас) и др. компрессорное оборудование размещено на открытых площадках так же, как и все основное технологическое оборудование. Открытое размещение компрессоров стало возможным в результате значительного изменения конструкции машин и приспособления их к работе при низких температурах. Технологические трубопроводы и теплосети прокладывают по территории предприятия на высоких металлических опорах и эстакадах, при этом в последнее время в конструкциях эстакад используют вместо уголковых профилей трубчатые элементы. На химических заводах с технологическими процессами, требующими закрытых помещений, широкое использование принципа блокировки цехов привелос мае* совому применению высоких одноэтажных производственных зданий павильонного типа с прямоугольным очертанием в плане. В таких зданиях применяются укрупненная сетка колонн и встроенные этажерки под оборудование. Эти здания используются на предприятиях, производящих, например, сложные удобрения, краски, лаки, медикаменты и другую химическую продукцию. Каркас зданий делается стальным. Несущие конструкции выполняются из прокатных профилей, а в конструкциях покрытий используются также трубы. В зданиях с агрессивной средой применяются в ряде случаев деревянные клееные конструкции. В качестве ограждающих конструкций в последний период времени все больше используются в отапливаемых зданиях навесные многослойные панели с облицовкой из асбестоцементных, алюминиевых, стальных или пластмассовых листов с утеплителем, а в неотапливаемых-из тех же листов, но без утеплителя. Стены и кровля в неотапливаемых зданиях химических предприятий чаще делаются из волнистых асбестоцементных листов и древесины. В большинстве промышленных зданий применяется принудительная вентиляция и искусственное освещение. В зданиях с естественным освещением широко применяется ленточное остекление с заполнением, в ряде случаев, световых проемов свегопрозрачным стеклопластиком без оконных переплетов и рам. Придается большое значение рациональной окраске строительных конструкций, технологического и инженерного оборудования на нефтехимических заводах. Например, на одном из таких заводов в г. Лос-Анджелесе (штат Калифорния) трубопроводы, эстакады, емкости и установки окрашены в светлые тона, а все остальное - синей краской. Противопожарные же средства имеют ярко-красный цвет, а трубопроводы с горячим продуктом окрашены специальной силиконовой краской. Все конструкции периодически окрашиваются заново и находятся в хорошем состоянии. На заводах-изготовителях оборудование для нефтехимической промышленности полностью ревизуется и поступает на стройку или полностью собранным, или собранным в крупные блоки. Испытания и ревизия оборудования на монтажной площадке не производятся, 1 ... 10 11 12 13 14 15 16 17 |